دستگاه تزریق پلاستیک چیست؟

قالب بطری

قالب گیری تزریقی بر فرآیند تولید محصولات پلاستیکی تزریقی – بر مبنای ترموپلاستیک و ترموستها – اطلاق میگردد.

مواد پس از وارد شدن به سیلندری داغ، میکس و سپس توسط مارپیچ به داخل کویتهی قالب، جایی که قطعهی قالب گیری شده در آن سرد و سخت میگردد، رانده میشود. پس از طراحی یک قطعه توسط مهندس یا طراح صنعتی، قالب متناسب با قطعه توسط قالبساز ساخته میشود.

قالب های تزریق عموماً از فولاد یا آلومینیوم و طی ماشینکاریِ دقیقی ساخته شده تا منعکسکنندهی ویژگیهای قطعه طراحی شده باشند. قالبگیری تزریق به منظور تولید طیف وسیع محصولات از کوچکترین اشیاء تا بدنه کامل اتوموبیلها، مورد استفاده قرار میگیرد.

چگونه دنیای قطعات تزریقی پدید آمد؟

در سال 1868 میلادی، جان وسلی هایِت، تولید کننده توپهای بیلیارد Phelan and Colander، روشی برای ساخت توپ بیلیارد از تزریق سلولوئید به یک قالب، ابداع نمود. وی با ارتقای سلولوئید، آن را برای فرآوری و ساخت شکل نهایی آماده ساخت. در سال 1872، جان و برادرش از اولین دستگاه تزریق رونمایی نموده که در مقایسه با ماشینآلات امروزی ساده و از اجزای کمتری برخوردار بود.

این دستگاه به واسطهی یک پیستون، مواد را از داخل سیلندری داغ به داخل قالب تزریق میکرد. با پیشرفت آرام صنعت در گذر سالها، محصولات دیگری مانند فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی تولید گردید. در دهه 1940، بواسطهی تقاضای وسیع محصولات ارزان و انبوه در دوران جنگ جهانی دوم، مفهوم قالبهای تزریق رشد چشمگیری به خود دید.

در سال 1946، جیمز هِندری اولین دستگاه تزریق مارپیچی را اختراع و صنعت پلاستیک را دگرگون نمود. در دستگاه وی، پیستون جای خود را به متهای طراحی شده داد. این مته مواد داخل سیلندر را پیش از تزریق، مخلوط و سپس به داخل قالب هدایت میکرد. بدین ترتیب، پیش از عملیات تزریق، امکان ترکیب و میکس پلاستیک رنگی یا بازیافتی با مواد اولیه، به طور کامل میسر گردید.

امروزه دستگاههای تزریق مارپیچی 95 درصد از سهم تولید شرکتهای ذیربط را تشکیل میدهند. صنعت قالبهای تزریق سیر تکامل را از تولید شانه و دکمه تا تولید محصولات صنایع پزشکی، هوافضا، اسباببازی، بستهبندی، خودروسازی و ساختوساز، به تدریج و در گذر سالیان متمادی پیموده است.

کاربردهای قالبگیری تزریقی

در حال حاضر، قالبگیری تزریق پلاستیک روش ارجح در تولید قطعات پلاستکی محسوب میشود. قالبهای تزریق در تولید طیف وسیعی از محصولات مانند لوازم الکتریکی منزل، ظروف، درب بطریها، اجزای داخلی خودروها و بیشتر محصولات پلاستیکی موجود، نقشی اساسی ایفا میکنند.

برخورداری از قابلیت ساخت قطعات چندکویته و در حقیقت تولید همزمان چندین محصول در مدت یک سیکل کاری، قالبگیری تزریق را به گزینهای ایدهآل جهت تولید حجم بالای محصولات بدل نموده است.

دقت بالا، تکرارپذیری، طیف وسیع مواد مصرفی، هزینه نیرویکار کم، دورریز اندک و نیاز به ملزومات کم برای نهایی کردن محصولات پس از قالبگیری، همه و همه از مزایای قالبگیری تزریق پلاستیک محسوب میگردند.

از معایب آن نیز میتوان به هزینه بالای ماشینابزار و نیاز به پیشنمونه (Prototype) اشاره کرد (از جاییکه برخی قطعات پیچیده ممکن است در طی فرآیند تزریق دچار مشکلاتی از قبیل تاب برداشتن یا سطح ناصاف شوند). نتیجتاً، در طراحی قطعات تزریق پلاستیک میبایست نکات قالبگیری دقیقی را لحاظ نمود.

نمونههایی از بهترین پلیمرهای مناسب برای قالب گیری تزریقی

اکثر پلیمرها، منجمله کلیه ترموپلاستیکها، برخی ترموستها و نیز تعدادی از الستومرها، میتوانند در قالبگیری تزریق مورد استفاده قرار گیرند. در حقیقت دهها هزار ماده مختلف برای این منظور وجود داشته و هر ساله بر تعداد آنها افزوده میشود. مواد، همچنین میتوانند با آلیاژ و یا ترکیبات از پیش ساخته شده مخلوط گردند.

این قابلیت طراحان را قادر میسازد که با ترکیب مواد به خصوصیات دقیق محصول موردنظر نهایی دست یابند. مواد مصرفی بسته به استحکام و کاربرد موردنظر انتخاب میشوند و لذا میبایست خواص ذاتی آنها جهت نیل به هدف، مورد ارزیابی قرار گیرند. پلیمرهای رایج مانند اپوکسی و فنولیک دو نمونه از ترموستها و نایلون، پلیاستر و پلیاتیلن نمونههایی از ترموپلاستیکها محسوب میگردند.

ماشینآلات تزریق

دستگاههای تزریق پلاستیک متشکل از قیف تغذیه، متهی مارپیچی تزریق و واحد حرارتی میباشند. قالبها در صفحات گیرهی دستگاه قفل شده و سپس پلاستیک از دهانه اسپرو به قالب داخل و قطعه تزریقی ایجاد میگردد.

دستگاههای تزریق بسته به میزان نیروی اعمالی صفحات گیرهی آنها به تناژهای مختلف تقسیمبندی میشوند. این نیرو، قالب را هنگام فرآیند تزریق ثابت و بیحرکت نگاه میدارد.

تناژِ دستگاه میتواند محدودهای مابین 5 تا 6000 تن را در بر گرفته و البته تناژهای بسیار بالا از کاربرد نسبتاً کمتری برخوردار میباشند. نیروی گیرهی مورد نیاز توسط مساحت تصویرشدهی قطعه تعیین میگردد. سپس، به ازای هر اینچمربع از این ناحیه تصویرشده، ضریبی مابین 2 تا 8 تن در آن ضرب شده و نیروی گیره موردنیاز حاصل میگردد.

به عنوان قاعدهای کلی، 4 یا 5 تن بر اینچمربع عددی قابل قبول برای اکثریت قطعات تزریقی محسوب میشود. اگر پلاستیک مورد استفاده بسیار خشک باشد، به فشار تزریق بیشتری برای پر نمودن قالب نیاز خواهیم داشت و نتیجتاً نیروی گیره بالاتری نیز برای نگاه داشتن قالب مد نظر خواهد بود.

همچنین، نیروی گیرهی مورد نیاز ممکن است بواسطهی نوع مواد مصرفی و ابعاد قطعه تعیین گردد:

قطعات پلاستیکی بزرگتر نیروی گیرهی بیشتری را نیاز خواهند داشت.

در حال حاضر، با حضور ماشینهای تمامالکتریک عرصه بر ماشینهای تزریق هیدرولیکیِ رایج تنگ و تنگتر میشود. شرکتهای ذیربط، این ماشینآلات را به دلیل صرفهجویی 80 درصدی در مصرف انرژی و نیز تکرارپذیری تقریباً 100 درصدی که به لطف حضور سروو موتور میسر گشته، به نمونههای هیدرولیکیِ رایج ترجیح میدهند.

در عین حال که قیمت یک دستگاه تزریق الکتریکی حدوداً 30 درصد از دستگاه هیدرولیکی معمولی بالاتر است، تقاضای وسیع محصولات پلاستیکی، در حال برطرف نمودن این مانع مالی است. این گمانهزنی وجود دارد که دستگاههای تزریق هیدرولیکی تا 20 سال آینده به تاریخ خواهند پیوست، چراکه هر روزه و به دلیل فضای رقابتی موجود، شرکتهای بیشتری در حال کوچ به دنیای جدید ماشینآلات الکتریکی هستند.

سیکل فرآیند تولید

سیکل تولید در فرآیند تزریق پلاستیک بسیار کوتاه و معمولاً در حدود 2 ثانیه تا 2 دقیقه به طول میانجامد.

این فرآیند شامل مراحل زیر میباشد:

بستن

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمهی قالب میبایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمهی قالب به دستگاه متصلاند ولی تنها یکی از آن دو میتواند از قابلیت حرکت برخوردار باشد.

واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمهی قالب را به یکدیگر فشرده و با اِعمال فشار کافی آنها را در طی روند تزریق ثابت و بیحرکت نگاه میدارد.

زمان مورد نیاز جهت بستن و فشردن دو نیمهی قالب بسته به دستگاه مورداستفاده متغیر است:

دستگاههای بزرگ (آنهایی که از نیروی گیرهی بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را میتوان با توجه به زمان چرخهی بیبارِ دستگاه مورد ارزیابی قرار داد.

تزریق

مواد پلاستیکی خام معمولاً به شکل تکههای پلاستیک به دستگاه وارد و توسط واحد تزریق به سمت قالب رانده میشود. در حین این فرآیند، مواد بواسطه اِعمال حرارت و فشار ذوب و سریعاً به داخل قالب تزریق وارد میگردد. تجمع فشار پشت مواد، تراکم هرچهبیشتر آن در فضای داخلی قالب را در پی خواهد داشت.

مقدار مواد لازم جهت پر نمودن کامل فضای قالب اصطلاحاً شات نامیده میشود. به دلیل جریان پیچیده و متغیر مواد در قالب، عموماً محاسبه و تخمین زمان تزریق دشوار میباشد. با این حال، این زمان میتواند با لحاظ نمودن حجم شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار گیرد.

خنککاری

مواد مذاب درون قالب به محض تماس با سطح داخلی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این خنکشدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیدهی کوچکشدن قطعه نیز به قوع پیوندد.

تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، میتواند مقدار کوچکشدنِ قابل مشاهده را کاهش دهد. قالب تا پایان مدتزمان خنککاری به صورت قفل و بیحرکت باقی میماند. همچنین، زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

خروج قطعه

پس از گذشتن زمان کافی، قطعه سردشده میتواند توسط سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از درون آن خارج گردد.

هنگامی که قالب باز میگردد، مکانیزمی خاص با اِعمال فشار برای بیرون راندن قطعه وارد عمل میشود.

نیاز به این اِعمال فشار بدان جهت است که قطعه در حین سرد شدن کوچکتر و به هستهی اصلی قالب جذب میشود.

جهت تسهیل بیرون راندن قطعه، گاهاً پیش از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویتهی قالب استفاده میگردد. زمان موردنیاز جهت باز شدن قالب و نیز بیرون راندن کامل قطعه میتواند از زمان چرخهی بیبارِ دستگاه تخمین زده شود.

پس از بیرون راندن قطعه، قالب مجدداً قفل و برای تزریق شات بعدی آماده میگردد.

درآمدزایی تزریق پلاستیک

درآمدزایی تزریق پلاستیک مهمترین عامل انگیزه بخش برای سرمایهگذاری در حوزه تولید پلاستیک است. محاسبه درآمد تزریق پلاستیک نیازمند داشتن درک کلی از فرآیند تولید و در اختیار داشتن اطلاعاتی جامع از مقدار سرمایه مورد نیاز، قیمت مواد اولیه و هزینههای ثابت و متغییر تولید است. تعیین مقدار درآمدزایی برای تصمیمگیری در خصوص سرمایهگذاری در تزریق پلاستیک از اهمیت زیادی برخوردار است

چگونه میتوان یک قطعه پلاستیکی را به روش تزریق پلاستیک تولید کرد؟

برای تولید یک قطعه پلاستیکی به روش تزریق پلاستیک باید مراحل زیر انجام شوند:

- طراحی محصول: طراحی قطعه یا محصول نخستین گام برای تولید یک محصول پلاستیکی با استفاده از دستگاه تزریق پلاستیک به شمار میرود. در این مرحله ممکن است نمونهای از قطعه مورد نظر که توسط تولیدکننده دیگری ساخته شده است موجود باشد که در این صورت مدلسازی سه بعدی با استفاده از نرم افزارهای CAD از روی نمونه شاهد انجام میشود. چنانچه قطعه یا محصول مورد نظر دارای طراحی منحصربهفردی باشد، در مدلسازی آن باید به اصول طراحی برای تولید یا DFM توجه شود.

- انتخاب ماده اولیه: انتخاب مواد پلاستیکی مناسب برای دستیابی به خواص مطلوب محصول نهایی بسیار حیاتی است و عواملی مانند استحکام مکانیکی، مقاومت شیمیایی، مقاومت دمایی و قیمت تمام شده محصول مستقیماً تحت تاثیر ماده اولیه قرار دارند. پلیمرهای ترموپلاستیک رایجترین مواد اولیه مورد استفاده در فرآیند تزریق پلاستیک هستند، اما با این وجود پیشرفتهای گسترده این فناوری باعث شده است تا بعضی از انواع پلاستیکهای گرماسخت یا ترموست نیز در این فرآیند قابل استفاده باشند.

- طراحی و ساخت قالب: تهیه قالب کلیدیترین مرحله تولید یک قطعه پلاستیکی به روش تزریق پلاستیک است. قالب تزریق بر اساس قطعه مورد نظر و به صورت سفارشی ساخته میشود، بنابراین برای تولید هر قطعهای، قالب جداگانهای مورد نیاز است. طراحی و ساخت قالب کاری پیچیده است و کسب تخصص در آن به سالها تجربه، دانش گسترده و ماشین ابزار پیشرفته نیاز دارد، از این رو توصیه میشود طراحی و ساخت قالب به قالبسازان با سابقه سپرده شود.

انواع فرآیند تزریق پلاستیک

فرآیند تزریق پلاستیک طیف وسیعی از تکنیکها و روشها را در بر میگیرد که هر یک به نیازهای مختلفی از طراحی محصول و پیچیدگی آن پاسخ میدهند. درک این فرآیندها به تولیدکنندگان کمک میکند تا مناسبترین رویکرد را برای تامین نیازهای خاص خود انتخاب کنند.

- تزریق پلاستیک عمومی یا جنرال: این فرآیند رایجترین نوع تزریق پلاستیک است که برای تولید طیف وسیعی از قطعات پلاستیکی ترموپلاستیک از کوچک و ساده گرفته تا بزرگ و پیچیده مناسب است. دستگاه مورد استفاده در این فرآیند معمولاً از نوع سهصفحهای با سیستم هیدرولیکی است که قیمت مقرونبهصرفهای دارد.

- تزریق پلاستیک اینسرتی: این فرآیند شامل قرار دادن قطعات از پیش ساخته شده، مانند اینسرتهای فلزی یا سایر قطعات پلاستیکی در قالب پیش از تزریق مواد به درون آن است. این تکنیک استحکام محصول نهایی را افزایش میدهد، مراحل مونتاژ را کاهش میدهد و قابلیتهای گستردهای را در برای محصول فراهم میآورد. بهترین دستگاه برای تزریق پلاستیک اینسرتی، دستگاه تزریق پلاستیک عمودی است که به دلیل محور حرکت گیره در آن، اینسرتهای فلزی و غیر فلزی به آسانی در قالب ثابت باقی میمانند.

- تزریق پلاستیک چند جزئی: در تزریق پلاستیک چند شات، یا چند جزئی مواد اولیه با جنس یا رنگهای مختلف به قالب تزریق میشوند و در نتیجه قطعات پیچیده با چند رنگ یا جنس متفاوت تولید میشود. این فرآیند نیاز به مونتاژ پس از تزریق را از بین میبرد و امکان تولید قطعات با زیبایی ظاهری و کارایی ویژه را فراهم میآورد. برای تزریق قطعات چند رنگ یا چند جزئی از دستگاههای تزریق ویژهای استفاده میشود که به بیش از یک واحد تزریق مجهزند.

- تزریق پلاستیک به کمک گاز: در فرایند تزریق به کمک گاز مقدار کنترل شدهای از گاز (معمولاً نیتروژن یا کربن دی اکسید) به حفره قالب تزریق میشود که باعث شکلگیری بخشهای توخالی درون قطعه میشود. در این تکنیک فرمهای توخالی در داخل قطعه ایجاد میشود که مصرف مواد اولیه را کاهش میدهد، استحکام محصول را بهبود میبخشد و علائم فرورفتگی سطحی یا سینک مارک را از بین میبرد.

- تزریق پلاستیک میکرواینجکشن: فرایند تزریق قطعات ریز یا میکرواینجکشن در تولید قطعات پلاستیکی مینیاتوری و بسیار دقیق با ویژگیهای هندسی و ابعادی پیچیده، کاربرد دارد. چنین قطعاتی در صنایعی مانند الکترونیک، تجهیزات پزشکی و اپتیک کاربرد دارند و تولید آنها نیازمند دستگاه تزریق پلاستیک ویژهای است.

مواد اولیه مورد استفاده در تزریق پلاستیک

انتخاب مواد اولیه برای دستیابی به عملکرد، دوام و ظاهر مطلوب محصول نهایی حیاتی است. در انتخاب مواد باید ملاحظاتی مانند خواص مکانیکی، مقاومت شیمیایی، مقاومت در برابر دما، مقرونبهصرفه بودن و انطباق با مقررات و استانداردهای مرتبط با کاربرد محصول در نظر گرفته شوند. در فرایند تزریق پلاستیک مواد پلاستیکی مختلفی استفاده میشوند که هر کدام خصوصیات و کاربردهای خاص خود را دارند. در زیر به برخی از مواد استفاده شده در تزریق پلاستیک میپردازیم:

- پلیاتیلن (Polyethylene): پلی اتیلن (PE) پرکاربردترین ماده اولیه در تزریق پلاستیک است که معمولاً در دو گروه کلی HDPE و LDPE یا پلیاتیلن سنگین و پلیاتیلن سبک دستهبندی و عرضه میشود. پلیاتیلن انعطافپذیری و مقاومت شیمیایی بسیار بالایی دارد و به لحاظ قیمت یکی از ارزانترین مواد اولیه تزریقی است. از پلیاتیلن در ساخت انواع درب بطری، بطری شامپو، مایع ظرفشویی، انواع دبه و گالن پلاستیکی، سطل پلاستیکی و لوازم خانگی استفاده میشود.

پلیپروپیلن (Polypropylene): پلیپروپیلن (PP) پس از پلیاتیلن، پرمصرفترین پلیمر در تولید قطعات تزریقی است. مقاومت شیمیایی بالا، انعطافپذیری بینظیر، استحکام مناسب، چقرمگی و مقاومت به ضربه عالی پلیپروپیلن در کنار شفافیت و قیمت مناسبی که دارد باعث شده تا محصولات متنوعی مانند انواع لوازم خانگی، صندلی پلاستیکی، سطل، لگن، سبد پلاستیکی، پالت، سطل زباله بیمارستانی، ظروف پلاستیکی مایکروویو، سرنگ و قطعات تجهیزات پزشکی از پلی پروپیلن ساخته شوند.

پلیآمید (Polyamide): نایلون یا پلیآمید (PA) یکی از پلیمرهای پر کاربرد در تزریق پلاستیک و از خانواده پلاستیکهای مهندسی است که برای ساخت بسیاری قطعات یدکی و اصلی خودرو و وسایل نقلیه موتوری مانند چرخدنده، بلبرینگ هرزگرد، منیفولد هوا، پروانه رادیاتور و قاب سنسور مپ استفاده میشود. گریدهای مختلف پلیآمید الیاف دار یا بدون الیاف دارای مزایا و ویژگیهای منحصر به فردی مانند مقاومت به ضربه، استحکام فوقالعاده، ضریب اصطکاک پایین، قابلیت تحمل دمای بالا و مقاومت شیمیایی عالی است. انواع پلیآمید مانند Nylon 6 و Nylon 6-6 در برابر جذب رطوبت آسیب پذیرند و خواص مکانیکی آنها با از قرار گرفتن در معرض رطوبت، آسیب میبیند.

پلیکربنات (Polycarbonate): پلیکربنات (PC) یکی از ترموپلاستیکهای شفاف و دارای مقاومت به ضربه عالی است که به دلیل ویژگیهای اپتیکی منحصر به فرد در ساخت چراغ عقب و جلو خودرو، حباب لامپ LED، عینک ایمنی و لنز پلاستیکی کاربرد گستردهای دارد. تزریق پلیکربنات نیازمند استفاده از سیلندر و ماردون مخصوص و دستگاه گازگیر یا خشک کن پلاستیک است.

- پلیاستایرن (Polystyrene): کریستال یا پلیاستایرن (PS) یک پلیمر شفاف اما تا حدی شکننده است که به دلیل قیمت پایین و مقرون به صرفه، کاربردی وسیع در ساخت لیوان یکبارمصرف، قاشق و چنگال یکبارمصرف، تجهیزات پزشکی و لوازم مصرفی آزمایشگاهی دارد.

پلیاکسی متیلن (Polyoxymethylene): پلیاکسیمتیلن (POM) که در بازار ایران بیشتر با نامهای هوستافرم، استال یا پلیاستال شناخته میشود یک ترموپلاستیک با چقرمگی و استحکام بسیار بالاست که حتی در دمای پایین نیز قابلیت مقاومت به ضربه خود را حفظ میکند. پلیاستال بر خلاف پلیآمید به رطوبت حساس نیست و به دلیل پایداری ابعادی و مقاومت به سایش بالا از آن برای تولید انواع چرخدندههای پلاستیکی استفاده میشود.

اکریلونیتریل بوتادین استایرن (Acrylonitrile butadiene styrene): پلاستیک ایبیاس (ABS) یکی از مهمترین ترموپلاستیکهای مهندسی در تزریق پلاستیک به شما میرود به شکل گستردهای در تولید قطعات لوازم خانگی به کار میرود. به دلیل پایداری ابعادی بالا، قابلیت جوشکاری، براق بودن و قابلیت آبکاری بالای ایبیاس، بسیاری از قطعات لوازم خانگی، لوازم برقی و قطعات خودرو از آن ساخته میشوند.

نکات مهم در طراحی قالب تزریق پلاستیک

طراحی قالب تزریق پلاستیک فرآیندی پیچیده و تخصصی است که نقش کلیدی در بهینهسازی فرآیند تولید و اطمینان از کیفیت بالای قطعات، بر عهده دارد. با رعایت برخی نکات ساده، طراحان قالب میتوانند هزینه و مشکلات تولید پلاستیک را به حداقل برسانند و در عین حال حداکثر کارایی تولید محصول را فراهم سازند. در ادامه تعدادی از مهمترین نکاتی که در هنگام طراحی قالب باید مورد توجه قرار گیرند معرفی شدهاند:

- یکنواختی ضخامت دیواره: حفظ ضخامت یکنواخت دیواره در سرتاسر قطعه یکی از کلیدیترین اصول طراحی قالب تزریق پلاستیک است که خنک شدن یکنواخت قطعه را تضمین میکند و مشکلاتی مانند تاب برداشتن و آثار فرورفتگی را به حداقل میرساند. بخشهای ضخیمتر قطعه نیاز به مدت زمان خنکسازی بیشتری دارند و زمان سیکل تولید را افزایش میدهند، از طرف دیگر بخشهای نازک قطعه ممکن است از استحکام کافی برخوردار نباشند یا باعث بروز مشکل در پر کردن قالب شوند. به همین دلیل در مرحله طراحی قالب علاوه بر تلاش برای حفظ یکنواختی ضخامت، عواملی مانند استحکام قطعه و زمان خنک سازی نیز مورد توجه قرار گیرند.

- زاویه خروج قطعه و پران: قرار دادن زوایای خروج منفی (فرم مخروطی) روی سطوح عمودی قطعه به خروج آسان تر از قالب کمک میکند. به طور معمول، برای جلوگیری از چسبیدن قطعه به قالب یا آسیب قطعه در حین پران، زاویهای در حدود 2-1 درجه برای سطوحی که با محور تزریق موازی هستند توصیه میشود.

- محل قرارگیری گیت تزریق: گیت تزریق محل ورود پلاستیک مذاب از راهگاه به داخل کویته قالب است. محل قرارگیری مناسب و انتخاب صحیح نوع گیت، کیفیت ظاهری قطعه را ارتقاء میدهد و علاوه بر جلوگیری از ایجاد بقایای گیت که یکی از مهمترین عیوب زیبایی شناختی قطعات تزریقی است، جریان یافتن متوازن مواد در قالب را تضمین میکند. انواع گیتهای تزریق متداول عبارتند از گیت مستقیم، گیت سوزنی، گیت لبهای، گیت تونلی که در قالبهای مجهز به سیستم راهگاه سرد کاربرد دارند.

- ریبها و لبههای تقویتکننده: ریب ها نقشی اساسی در تامین استحکام ساختاری قطعات پلاستیکی را بر عهده دارند، و میتوانند کارایی قطعه را بهبود بخشیده و وزن قطعه را کاهش دهند. انجام محاسبات مهندسی میتواند باعث بهینهسازی طراحی ریبها در قطعه شود. علاوه بر استحکام قطعه، توجه به عیوبی مانند آثار فرورفتگی یا سینک مارک در قطعه نیز باید در هنگام تعیین ضخامت، ارتفاع و فاصله ریبها از یکدیگر در نظر گرفته شود.

- الزامات کیفیت سطح: طراحان قالب باید کیفیت سطح مورد نیاز از نظر صافی سطح، نوع بافت، براقی یا ماتی و غیره را در ابتدای مرحله طراحی قالب تعیین کنند. بعضی از بافتهای سطحی میتوانند زیبایی محصول را بهبود بخشند، خط جدایش و اثر گیت را پنهان کنند و یا ویژگیهای اصطکاک محصول را مطابق نیاز تامین کنند اما در عین حال میتوانند بر روی فرآیند پر شدن قالب نیز تاثیر داشته باشند. تجربه عملی کافی در کنار استفاده از ابزارهایی مانند نرم افزارهای شبیهسازی تزریق پلاستیک میتواند طراحان قالب را انتخاب کیفیت سطحی قطعه یاری دهد.

کنترل کیفیت در تزریق پلاستیک

کنترل کیفیت در تزریق پلاستیک نیز همانند هر روش تولید دیگری بخشی جداییناپذیر از فریند تولید محسوب میشود. پیادهسازی سیستم کنترل کیفیت تولیدکنندگان پلاستیک را قادر میسازد تا از این که قطعات تولید شده با مشخصات مورد نظر مطابقت دارند اطمینان حاصل کنند و کیفیت محصولات تولیدی آنها در گذر زمان پایدار باقی بماند. اجرای موثر اقدامات کنترل کیفیت در تزریق پلاستیک تضمین میکند که قطعات تولید شده الزامات عملکردی را برآورده ساخته و دقت ابعادی مورد نظر را داشته باشند. در بسیاری از مواقع تنها کمی توجه به کنترل کیفیت کافی است تا از خرابی قطعه، رد شدن محصول توسط خریدار و نارضایتی مشتری جلوگیری شود.

درک عیوب رایج در تزریق پلاستیک به شناسایی منشاء مشکلات و اجرای اقدامات اصلاحی مناسب کمک میکند. برخی از عیوب رایج تزریق پلاستیک عبارتند از آثار فرورفتگی یا سینک مارک، تابیدگی، پلیسه، پر نشدن و سوختگی مواد در اغلب موارد با اصلاح تنظیمات پارامتری دستگاه، بهینهسازی قالب یا تغییرات مواد اولیه بر طرف میشوند، اما تشخیص مشکل و عیبیابی صحیح در این موارد مستلزم توجه به فرآیند کنترل کیفیت است.

کنترل فرآیند آماری (SPC) و نظارت بر فرآیند تولید به عنوان دو ابزار کنترل کیفیت بسیار کارآمد در تزریق پلاستیک به شمار میروند. کنترل فرآیند آماری یا SPC شامل نظارت و کنترل فرآیند تزریق پلاستیک با استفاده از روشهای تحلیل آماری است. امروزه دستگاههای تزریق پلاستیک مدرن دادههای دقیقی از فرآیند تولید جمعآوری میکنند که تحلیل این دادهها امکان شناسایی تغییرات فرآیند، روندها و مشکلات بالقوه را فراهم میکند. کنترل فرآیند آماری امکان اصلاح به موقع تنظیمات و بهینهسازی فرآیند تزریق پلاستیک را فراهم میکند. همچنین سیستمهای مانیتورینگ یا نظارت خودکار فرآیند نیز به نظارت و تجزیه و تحلیل دادهها برای دستیابی به اهداف کنترل کیفیت، کمک میکنند.

پیشبینی روندهای آینده در تزریق پلاستیک

تزریق پلاستیک روز به روز با آخرین پیشرفتهای فناوری و مواد اولیه به تکامل خود ادامه میدهد. پیشبینی آینده صنعت تزریق پلاستیک و روندهایی که طی خواهد کرد تنها از راه بررسی فناوریهای جدید در حوزه پلاستیک ممکن است. با همگام ماندن با این روندها و اتخاذ رویکردهای نوآورانه، تولیدکنندگان قطعات پلاستیکی میتوانند فرصتهای جدیدی را پدید آورند و بازدهی کارخانه خود را بهبود بخشند. در ادامه برخی از مهمترین روندهای پیش روی تزریق پلاستیک معرفی خواهند شد:

- ساخت افزودنی و پرینت سه بعدی: ادغام پرینت سه بعدی با تزریق پلاستیک که تولید قطعات پیچیده، نمونهسازی سریع و سفارشیسازی را امکانپذیر میکند.

- تزریق پلاستیک هوشمند: ترکیب سنسورها، مانیتورینگ و تجزیه و تحلیل دادهها که کنترل فرآیند، تضمین کیفیت و تعمیر و نگهداری در این صنعت را متحول خواهد ساخت.

- مواد دوست دار محیط زیست: صنعت پلاستیک در حال بررسی جایگزینهای پایدار و سبز برای پلاستیکهای سنتی است. برای نمونه پلیمرهای پایه زیستی، پلاستیکهای بازیافتی و پلیمرهای زیست تخریبپذیر با هدف کاهش اثرات زیست محیطی در عین حفظ عملکرد و کارایی محصول به سرعت در حال فراگیر شدن هستند.

- اتوماسیون و رباتیک: اتوماسیون و رباتیک نقش مهمی در افزایش کارایی تولید، کاهش هزینههای نیروی کار و افزایش پایداری فرآیند در تزریق پلاستیک دارند. استفاده از فناوریهای اتوماسیون مانند رباتهای قطعه بردار، سیستمهای تعویض قالب و بازرسی خودکار کیفیت حتی همین امروز هم تا حد قابل توجهی رواج یافتهاند.

مزایای تزریق پلاستیک

- تطبیق پذیری: یکی از مزایای بزرگ تزریق پلاستیک، انعطافپذیری و تطبیقپذیری بالای آن است که یک تولیدکننده را قادر میسازد تا به آسانی با تغییر دادن قالب، محصول جدیدی را تولید کند. این ویژگی همچنین امکان ایجاد اشکال هندسی مختلف، جزئیات پیچیده و ابعاد دقیق را فراهم میکند که به طراحان قطعات پلاستیکی اجازه میدهد تا طرحهای خلاقانه و منحصربهفردی را که در ذهن دارند به اجرا بگذارند.

- تولید انبوه: تزریق پلاستیک متداولترین روش برای تولید انبوه قطعات پلاستیکی است. با استفاده از دستگاههای تزریق پلاستیک پیشرفته میتوان به صورت مداوم، خودکار و بدون نیاز به دخالت نیروی انسانی، قطعات پلاستیکی مختلف را در تیراژ انبوه و با کیفیت بالا تولید کرد.

- راندمان بالا و سرعت تولید: تزریق پلاستیک امکان تولید سریع تعداد زیادی از قطعات را با کیفیتی ثابت فراهم میکند. این فرآیند تولید با حجم بالا را امکانپذیر میکند و آن را برای نیازهای تولید انبوه مقرونبهصرفه میسازد.

- حداقل پس از پردازش: قطعات تولید شده به روش تزریق پلاستیک معمولاً به حداقل پس پردازش یا عملیات تکمیلی تولید نیاز دارند که مراحل ساخت و هزینههای اضافی را کاهش میدهد. در فرآیند تزریق پلاستیک قطعات تولید شده اغلب به محض خروج از قالب از تمام ویژگیهای مورد انتظار نهایی مانند ساختار هندسی و ابعادی، پرداخت سطح، رنگ و کارایی برخوردارند، بنابراین نیازی به فرآیندهای تکمیلی مانند ماشینکاری، پرداختکاری و یا رنگآمیزی وجود ندارد.

- کاهش ضایعات: فرآیند تزریق پلاستیک در مقایسه با سایر فرآیندهای تولید، کمترین دورریز مواد اولیه را ایجاد میکند. ضایعات مواد اولیه در تزریق پلاستیک را میتوان آسیاب کرد و دوباره مورد استفاده قرار داد که علاوه بر آن که از نظر اقتصادی به صرفه است، به حفظ محیط زیست نیز کمک شایانی مینماید.

معایب تزریق پلاستیک

- هزینه اولیه بالا: هزینه طراحی و ساخت قالب تزریق پلاستیک میتواند قابل توجه باشد، به خصوص برای قطعات پیچیده یا تولیدات در حجم پایین که این میتواند مانعی برای کسب و کارهای کوچک یا استارت آپهایی با بودجه محدود باشد.

- زمان تولید قالب: تهیه قالب برای تزریق پلاستیک نیاز به زمان برای طراحی، ساخت و تولید آزمایشی دارد. این مساله میتواند منجر به اتلاف زمان طولانی پیش از آغاز تولید محصول شود.

- محدودیت مواد اولیه در کاربردهای خاص: فرآیند تزریق پلاستیک طیف وسیعی از پلاستیک های گرمانرم را پشتیبانی میکند که دارای خواص مکانیکی، مقاومت شیمیایی و دوام بالایی هستند، با این حال مواد اولیه به کار رفته در این فرآیند برای برخی از کاربردهای خاص مناسب نیستند. به عنوان مثال، قطعات تولید شده با استفاده از پلاستیکهای گرمانرم در محدوده دمایی بالاتر از نقطه ذوب پلاستیک ها قابل استفاده نیستند.

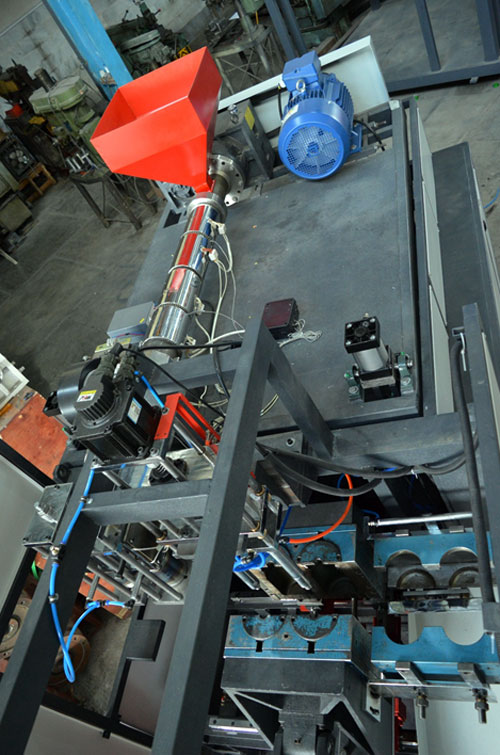

دستگاه تزریق پلاستیک بادی

دستگاه تزریق پلاستیک بادی چیست؟

به منظور تولید بطری های تو خالی از دستگاه پلاستیک بادی استفاده می شود. دستگاه های تزریق پلاستیک بادی تحت عنوان دستگاه پلاستیک بادی یا اکستروژن بلومولدینگ نیز شناخته می شوند. از دستگاه تزریق پلاستیک بادی به منظور تولید انواع بطری های پلی اتیلن و دبه از (1 تا 20) لیتری استفاده می شود.

هایپر صنعت فامکو به عنوان یکی از بزرگترین تامین کنندگان تجهیزات و لوازم جانبی دستگاه تزریق پلاستیک، انواع دستگاه پلاستیک بادی را در مدل های زیر ارائه می نماید.

- دستگاه پلاستیک بادی 5 لیتری

- دستگاه پلاستیک بادی 20 لیتری

مشخصات فنی دستگاه تزریق پلاستیک بادی

دستگاه پلاستیک بادی یکی از تجهیزات موجود در دسته دستگاه تزریق پلاستیک می باشد و بیشتر در کارخانجات تولیدی مورد استفاده قرار می گیرد و بیشترین میزان مصرف مربوط به حجم های (1، 4، 10، 20) لیتری می باشد. در نظر داشته باشید که دستگاه های پلاستیک بادی برقی از سیستم سروو موتور استفاده می کنند و از مزایای این مدل دستگاه پلاستیک بادی می توان به دقت و سرعت بالای این تجهیز اشاره نمود. لازم به ذکر است که امکان نصب Deflashing در دستگاه های تزریق پلاستیک بادی تک گیره و دو گیره وجود دارد اما امکان نصب پاریزون کنترل فقط در دستگاه های دو گیره وجود دارد.

| مدل | دستگاه تک گیره | دستگاه دو گیره |

| برند | تلاش | راکسل |

| تعداد گیره و کالسکه | 1 | 2 |

| مکانیزم حرکت کالسکه | با اسکرو | دنده شانه ای |

| طول حرکت کالسکه (سانتیمتر) | 40 | 45 |

| سرعت حرکت کالسکه (میلیمتر در ثانیه) | 500 | 2000 |

| سرعت سروو موتور کالسکه (دور در دقیقه) | 3000 | 1000 |

| سرعت سروو موتور فوتک | 2000 دور در دقیقه | |

| توان سروو موتور کالسکه و فوتک | 1 کیلووات | |

| PLC | Fetak | |

| بازشو گیره | 55 سانتیمتر | |

| قطر جک گیره | 80 میلیمتر | |

| الکتروموتور گیره | 7.5 کیلووات | |

| ظرفیت پمپ | 14 گالن | |

| قدرت موتور (کیلووات) | 11 تا 15 | 15 تا 22 |

| سیلندر اکسترودر | 65 | 70 |

| مواد دهی (کیلوگرم در ساعت) | 55 تا 60 | 65 |

| گیربکس | 146 | 173 تا 200 |

| ابعاد مانیتور (اینچ) | 7 | 10 |

| موقعیت مانیتور | ثابت | سیار |

| برق مصرفی (آمپر) | 25 تا 35 | 35 تا 45 |

| تعداد لایه ها | دو لایه | سه لایه |

| حداکثر طول قالب (سانتیمتر) | 52 | 43 |

دستگاه پلاستیک بادی 5 لیتری

دستگاه های پلاستیک بادی 5 لیتری برای تولید انواع بطری های 1 لیتری مانند بطری شیر، دبه خیارشور، بطری های شوینده و همچنین برای تولید دبه های 5 لیتری همچون روغن های صنعتی و غیره مورد استفاده قرار می گیرند و این تجهیزات بیشترین کاربرد را در صنعت دارند. حداکثر میزان استفاده از دستگاه های پاستیک بادی 5 لیتری در کارخانجات لبنیات، مواد شوینده و غیره می باشد. دستگاه پلاستیک بادی با توجه به قالب آن می تواند تعداد تولید متفاوتی داشته باشد. به عنوان مثال یک قالب 5 لیتری که تک کویته است می تواند 4 ضرب در دقیقه داشته باشد به عبارتی 4 عدد در دقیقه تولید می کند و یک قالب 1 لیتری می تواند 3 کویته باشد و 12 عدد در دقیقه تولید داشته باشد.

دستگاه پلاستیک بادی 20 لیتری

از دستگاه های پلاستیک بادی 20 لیتری برای تولید بشکه و گالن های بزرگ استفاده می شود و این تجهیز در واحد های مختلف دارای کاربردهای متعددی می باشد. همچنین می توان در دستگاه 20 لیتری دو عدد قالب 10 لیتری یا سه عدد قالب 5 لیتری استفاده نمود.

نحوه عملکرد دستگاه پلاستیک بادی

در دستگاه های تزریق پلاستیک بادی، سیلندر و ماردون مواد اولیه را ذوب کرده و با حرکت ماردون، مواد را به جلو هدایت می نماید سپس در مرحله بعد، گرانول ها داخل قیف دستگاه ریخته شده و پس از ذوب شدن از دای هد یا کلگی به صورت روده ای به سمت پایین هدایت می شوند و با بستن گیره، مواد داخل قالب بسته می شود و در مرحله آخر به کمک فشار باد، شکل قالب را به خود می گیرند و قطعه مورد نظر شکل می گیرد. تمام دستورات دستگاه پللاستیک بادی توسط شیر های تناسب صورت می گیرد.

تجهیزات دستگاه تزریق پلاستیک بادی

تجهیزات دستگاه بادی شامل قطعات مختلفی می شود و از مهم ترین قطعات اصلی می توان به الکترو موتور، سروو موتور، گیربکس، کلگی (دای هد)، سیلندر و ماردون، گیره و شیر های تناسب اشاره نمود. الکترو موتورها و سروو موتورها باعث سرعت بخشیدن به دستگاه های پلاستیک بادی می شوند و این امر موجب صرفه جویی در مصرف انرژی می گردد. لازم به ذکر است که سایر تجهیزات جانبی دستگاه پلاستیک بادی شامل موارد زیر می باشد.

- نشت یاب

نشت یاب ها برای تست نشتی قطعه مورد استفاده قرار می گیرند و در صورت بروز مشکل در دستگاه های تزرق پلاستیک بادی به وسیله نشت یاب ها به راحتی قابل شناسایی می باشد.

- پاریزون کنترل

از پاریزون کنترل به منظور تنظیم نمودن ضخامت قسمت های مختلف قطعه استفاده می گردد و وظیفه کنترل ضخامت را بر عهده دارد که این امر موجب کاهش مصرف پلاستیک می شود.

- گرد بر یا پرت کن

برای برش زدن و از بین بردن ضایعات روی قطعه از دستگاه پرت کن استفاده می شود.

- خط گیج

به منظور ایجاد خط گیج که نشان دهنده مقدار بر روی بطری می باشد از این تجهیز استفاده می گردد.

- لایه دوم

در نظر داشته باشید در فرایند تولید انواع بطری ها به منظور تولید بطری های ضخیم تر از لایه های دوم و سوم استفاده می شود.

کاربرد دستگاه تزریق پلاستیک بادی

- تولید دبه ماست، ظرف سس و سایر مواد غذایی

- صنعت تولید انواع نوشیدنی

- تولید بطری های مواد شیمیایی

- تولید دبه روغن های خودرو

- تولید بطری های شوینده

- تولید دبه پلاستیکی

- تولید بطری پلی اتیلن

- تولید بشکه

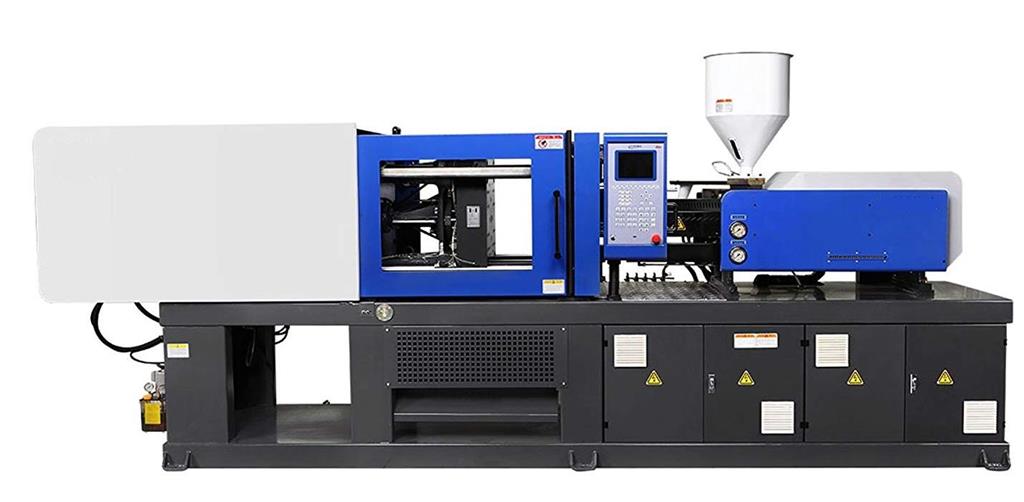

دستگاه تزریق پلاستیک چینی

دستگاه تزریق پلاستیک چینی چیست؟

نحوه عملکرد دستگاه تزریق پلاستیک چینی به این صورت است که در این دستگاه ابتدا گرانول های پلیمر ذوب می شوند و سپس تحت فشار به درون یک قالب تزریق می شوند. پلاستیک مایع درون قالب خنک شده و جامد می شود. مواد اولیه لازم برای استفاده از دستگاه تزریق پلاستیک چینی، پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

هایپر صنعت فامکو ارائه دهنده دستگاه ترزیق پلاستیک در مدل های زیر است.

- دستگاه تزریق پلاستیک چینی تری پلاست

- دستگاه تزریق پلاستیک چینی هایتین

- دستگاه تزریق پلاستیک چینی هایتا سینگر

- دستگاه تزریق پلاستیک چینی هایدا

- دستگاه تزریق پلاستیک چینی پاورجت

مشخصات فنی دستگاه تزریق پلاستیک چینی

امروزه دستگاه های تزریق پلاستیک چینی با تکنولوژی روز دنیا و کیفیت بالا ساخته می شوند. تقریبا در حال رقابت با دستگاه های اروپایی می باشند. دستگاه های چینی نسبت به دستگاه های اروپایی ساده تر بوده و پبچیدگی آنها را ندارند و از لحاظ هزینه بسیار به صرفه تر از دستگاه های اروپایی می باشند. دستگاه تزریق پلاستیک چینی در ظرفیت ها و انواع مختلفی طراحی می شوند، به طوری که می توان هر یک از آنها را در زمینه های تولیدی و صنعتی خاصی استفاده کرد.

انواع دستگاه تزریق پلاستیک چینی

در ادامه به بررسی انواع دستگاه ترزیق پلاستیک چینی می پردازیم.

دستگاه تزریق پلاستیک تری پلاست

یکی از دستگاه های با کیفیت که سفارش اروپا بوده و از قطعات اروپایی برای تولید آنها استفاده می کنند دستگاه تری پلاست است. دستگاه تری پلاست با سرعت تولید بالایی که دارد توانسته یکی از رقبای سخت برای دستگاه های تزریق پلاستیک باشد. یکی دیگر از مزایای خوب این دستگاه خدمات رسانی به مشتریان بوده که این دستگاه فول سروو با مصرف فوق العاده پایین انرژی همراه می باشد.

دستگاه تزریق پلاستیک هایتین

از معروف ترین دستگاه های تزریق پلاستیک چینی در ایران می توان دستگاه تزریق پلاستیک هایتین را نام برد. قیمت دستگاه تزریق پلاستیک هایتین نسبت به بقیه برندهای دستگاه تزریق پلاستیک چینی بالاتر بوده و در چهار سری مختلف تولید می گردد و می توان گفت که پی ال ارزان قیمت ترین و مارس فول گران قیمت ترین سری های دستگاه تزریق پلاستیک هایتین می باشند:

- سری پی ال

- سری مارس گلد

- سری مارس اکونومی

- سری مارس فول

دستگاه تزریق پلاستیک هایتا سینگر

دیگر دستگاه تزریق پلاستیک چینی که دارای خدمات پس از فروش مناسب بوده دستگاه تزریق پلاستیک هایتا سینگر می باشد. در بین دستگاه های تزریق پلاستیک چینی هایتا سینگر سری های اسپید برای تولید انواع پت مناسب می باشد.

دستگاه تزریق پلاستیک هایدا

یکی دیگر از معروف ترین دستگاه های تزریق پلاستیک چینی، دستگاه تزریق پلاستیک هایدا بوده که در انواع مختلفی به ویژه برای تولید محصولات دو رنگ در ایران به فروش می رسد. از مزیت های دستگاه تزریق پلاستیک هایدا قدرت گیره و ظرفیت تزریق پایدار می باشد. برخی از شرکت های ایرانی دستگاه های تزریق پلاستیک چینی را با نام ایرانی به فروش می رساند. شرکت فامکو در زمینه ساخت و تامین انواع دستگاه تزریق پلاستیک با قدرت گیره و ظرفیت تزریق مختلف فعالیت دارد.

دستگاه تزریق پلاستیک پاورجت

یکی دیگر از دستگاه های چینی دستگاه تزریق پلاستیک پاورجت می باشد. این دستگاه در تناژ های بالا کیفیت خوبی دارد و از لحاظ قیمت نسبتا به صرفه می باشد. در تناژهای بالا دستگاه های دو صفحه ای پاورجت بسیار خوب عمل کرده و اعتماد مشتریان را جلب کرده است. برای تولید پالت پلاستیکی، تولید سطل، تولید سپر ماشین و سایر قطعات بزرگ این دستگاه بسیار پر کاربرد می باشد.

دستگاه تزریق پلاستیک دست دوم چینی

یکی از دلایل خرید و فروش دستگاه های تزریق پلاستیک چینی دست دوم ارزان بودن قیمت آن است. از طرفی بسیاری از شرکت ها توان مالی خرید دستگاه تزریق پلاستیک نو را ندارند. بنابراین به دنبال خرید دستگاه تزریق پلاستیک دست دوم بوده که شرکت ما در زمینه خرید و فروش دستگاه تزریق پلاستیک دست دوم ایرانی و چینی و اروپایی فعالیت داریم و با قیمت مناسب خدمت مشتریان خود ارائه می دهیم.

دستگاه تزریق پلاستیک ایرانی

دستگاه تزریق پلاستیک ایرانی چیست؟

دستگاه تزریق پلاستیک ایرانی ساخته شده با تکنولوژی روز دنیا و با بکارگیری قطعات با کیفیت باعث شده که شما بتوانید دستگاه تزریق پلاستیک را با قیمت پایین تر و کیفیت خوب نسبت به دستگاه های خارجی تهیه نمایید و همچنین با داشتن وزن تزریق بالاتر در ساخت قطعات بهتر عمل نمایند.

مشخصات فنی دستگاه تزریق پلاستیک ایرانی

دستگاه های تزریق پلاستیک شرکت فامکو از پر فروش ترین و پرکاربردترین دستگاه های تزریق بوده که از لحاظ قیمت و راندمان بسیار مقرون به صرفه می باشد. دستگاه های تزریق با وجود سادگی دارای قابلیت تولید بیش از 95 درصد از مصنوعات پلاستیکی می باشد. شرکت فامکو برای ساخت دستگاه های تزریق پلاستیک از قطعات هیدرولیکی، مکانیکی و الکتریکی با کیفیت و کارایی بالا استفاده می کند. و همچنین دوام قطعات آن بالا می باشد. دستگاه های ایرانی در تناژ 100 تا 600 تن بازدهی خوبی دارد و مشابه دستگاه های چینی سرعت تولید بالایی دارد.

مشخصات واحدهای مختلف دستگاه تزریق پلاستیک

واحد کنترل

- سیستم کنترل، تجهیز شده به دو عدد CPU به منظور کنترل دقیق و سرعت بالا

- قابلیت مشاهده و گزارش گیری آمار تولید و خطاهای سیستم

- قابلیت ثبت و ذخیره اطلاعات قالب در حافظه داخلی

- قابلیت نصب و پشتیبانی ربات

- نمایش دمای روغن هیدرولیک مخرن

- نمایشگر آنلاین فرآیند عملکرد ماشین در صفحه نمایش جهت بررسی و کنترل کیفیت محصول

- مجهز به سیستم تست و عملکرد I/O (ورودی و خروجی) دیجیتال

- سیستم کنترل درجه حرارت PID جهت کنترل دقیق دمای سیلندر

- صفحه نمایش TFT

- قابلیت تغییر زبان به چند زبان از جمله انگلیسی، فارسی

واحد تزریق

- هیدروموتور باکارایی و گشتاور بالا

- قابلیت تنظیم و کنترل تراکم مواد گیری

- مجهز به سیستم بارگیری قبل از تزریق

- انتخاب نوع و ابعاد سیلندر متناسب با نیاز مشتری

- قابلیت کنترل و عملکرد تزریق در سه حالت محل، زمان، فشار

- مجهز به درب محافظ تزریق

- کنترل وزن تزریق توسط خط کش با دقت بالا

- سیستم تزریق چند مرحله ای

واحد گیره

- قابلیت انجام پران در حالت های مختلف

- مجهیز به آب نمای قالب با قابلیت نمایش دما و فشار آب

- مجهز به سیستم پران هیدرولیکی و پنوماتیکی جهت کارایی بهتر

- حفاظت الکتریکی، هیدرولیکی، مکانیکی درب ها جهت کارکردی ایمن و مطمئن

- میل تایبار با پوشش کرم سخت و ضریب کشش بالا

- سیستم حفاظت قالب با دقت بالا

- استفاده از کفشک های قابل تنظیم جهت بالا رفتن عمر تایبار و بوش های صفحه

- کنترل دقیق حرکت گیره توسط خط کش های الکترونیکی با دقت بالا

- سیستم قفل گیره در پنج نقطه با مفصل های دوبل

واحد هیدرولیک

- هیدروموتور پیستونی با گشتاور بالا و صدای کم

- مجهیز به آلارم دمای روغن و کنترل سطح روغن

- مدار هیدرولیک با کارایی بالا و صدای کم

- طراحی مناسب مدار هیدرولیک جهت دسترسی آسان به المان ها

- استفاده از شیر پروپرشنال جهت کنترل دقیق و سریع فشار و سرعت عملکرد دستگاه

دستگاه تزریق پلاستیک 100 گرمی

دستگاه تزریق پلاستیک 100 گرمی قادر به تولید قطعات پلاستیکی کوچک مانند درب دبه، سطل، قاشق، چنگال یک بار مصرف و غیره می باشد. نام گذاری دستگاه تزریق بر اساس ظرفیت تزریق و قدرت گیره صورت می گیرد. در واقع دستگاه تزریق پلاستیک 100 گرمی دارای قدرت گیره 80 الی 100 تن می باشد. در اصطلاح به این دستگاه های تزریق پلاستیک 100 تن می گویند. امروزه ماشین آلات تزریق پلاستیک چینی در انواع تناژ گیره و ظرفیت های تزریق متنوع بصورت نو و دست دوم در ایران خرید و فروش می گردند.

دستگاه های تزریق پلاستیک دست دوم توسط شرکت فامکو قابل تامین بوده و از لحاظ قیمت دارای اختلاف قابل ملاحظه ای نسبت به دستگاه تزریق پلاستیک نو می باشد. یکی از مشخصات دستگاه تزریق پلاستیک 100 گرمی فاصله میله های راهنما بوده که تقریبا 40 سانتیمتر است. البته بر اساس سری های سیلندری که در دستگاه تزریق پلاستیک 100 گرمی قرار می گیرد، میزان ظرفیت تزریق افزایش پیدا می کند. اکثر شرکت های چینی دستگاه تزریق پلاستیک 100 تنی با ظرفیت تزریق 150 گرمی تولید کرده اما دستگاه های تزریق پلاستیک 100 گرمی تولید شده توسط فامکو دارای ظرفیت تزریق بالاتر 200 تا 300 گرم می باشد. قیمت دستگاه های تزریق پلاستیک 100 گرمی فامکو مقرون به صرفه بوده و جهت تولید بسیاری از محصولات مناسب است.

دستگاه تزریق پلاستیک 150 گرمی

جهت ظرفیت تزریق 150 گرم دستگاه های 100 الی 120 تن مناسب بوده نقش بسیار ویژه ای در تولید محصولات پلاستیکی کوچک نظیر درب بطری و دبه پلاستیکی، قطعات صنعتی ریز و غیره ایفا می کند. شرکت فامکو جهت ساخت و تامین دستگاه تزریق پلاستیک 150 گرمی فعال بوده و خدمات ویژه ای به مشتریان خود ارائه می کند.

دستگاه تزریق پلاستیک 200 گرمی

از پر کاربردترین دستگاه های تزریق پلاستیک در صنعت می توان به دستگاه های تزریق پلاستیک 200 گرمی اشاره کرد. دستگاه تزریق پلاستیک 200 گرمی توسط شرکت فامکو و همچنین تامین دستگاه های تزریق پلاستیک 200 گرمی نو و دست دوم چینی و اروپایی تامین می شود. قدرت گیره دستگاه تزریق پلاستیک 200 گرمی در حدود 160 تن بوده و دستگاه های ساخت شده توسط شرکت فامکو قادر است ظرفیت تزریق 200 تا 300 گرم را تامین کند. با دستگاه تزریق پلاستیک 200 گرمی (160 تن) بسیاری از محصولات پلاستیکی مانند درب سطل زباله پدالی، سبد کوچک و غیره می توان تولید کرد. دستگاه تزریق پلاستیک 200 گرمی دارای ابعاد قالب حدودی 45*45 سانتیمتر می باشد.

دستگاه تزریق پلاستیک 250 گرمی

قدرت گیره 120 الی 150 تن برای دستگاه تزریق پلاستیک 250 گرمی مناسب بوده و جهت تولید انواع سطل های کوچک، گلدان، ظروف پلاستیکی و غیره استفاده می گردد. دستگاه تزریق پلاستیک 250 گرمی برای تولید محصولات پلاستیکی با دیواره نازک استفاده شده و دارای سرعت کار بالایی می باشد.

دستگاه تزریق پلاستیک 300 و 350 گرمی

قدرت واحد گیره دستگاه های تزریق 300 و 350 گرمی در حدود 180 الی 220 تن می باشد. دستگاه تزریق پلاستیک 300 و 350 گرمی جهت تولید محصولات پلاستیکی مانند انواع سطل کوچک، قطعات صنعتی و غیره به کار می رود. دستگاه های تزریق پلاستیک 350 گرمی در انواع معمولی، سرعت بالا و حتی در نوع خاص پریفورم توسط شرکت فامکو قابل طراحی و ساخت می باشد. شرکت فامکو دستگاه تزریق پلاستیک 350 گرمی چینی و اروپایی نو و دست دوم را برای بسیاری از صنعتگران تامین می نماید.

دستگاه تزریق پلاستیک 500 گرمی

قدرت واحد گیره دستگاه های تزریق 500 گرمی در حدود 250 الی 260 تن می باشد. دستگاه تزریق پلاستیک 500 گرمی جهت تولید محصولات پلاستیکی مانند انواع گلدان سایز 20، درب انواع سطل های پلاستیکی در سایز بزرگ، لوله و غیره به کار می رود. فاصله بین میله های راهنما دستگاه تزریق پلاستیک 500 گرمی می تواند 58*58 سانتیمتر یا کمی بیشتر یا کمتر باشد. با توجه به اینکه دستگاه تزریق پلاستیک ۵۰۰ گرمی از قدرت گیره و فاصله بین میله های راهنمای نسبتا بزرگی برخوردار می باشد، برای تولید سبدهای میوه سایز کوچک نظیر سبد 4 یا 6 کیلوگرمی مناسب است. البته قیمت دستگاه تزریق پلاستیک ۵۰۰ گرمی تا حد زیادی به برند و نیز شرکت سازنده آن بستگی دارد. شرکت فامکو دستگاه تزریق پلاستیک 500 گرمی را با قیمت مناسب ساخته و در اختیار بسیاری از صنعتگران قرار می دهد.

دستگاه تزریق پلاستیک 700 گرمی

قدرت واحد گیره دستگاه های تزریق 700 الی 800 گرمی در حدود 300 تن می باشد. دستگاه تزریق پلاستیک 700 الی 800 گرمی جهت تولید محصولات پلاستیکی مانند انواع سبد میوه 4 و 6 کیلویی، انواع گلدان با ارتفاع 60 سانتیمتر، سبد پیکنیک کوچک، درب جانانی های بزرگ و متوسط، سطل زباله پدالی و غیره به کار می رود. فاصله بین میله های راهنما دستگاه تزریق پلاستیک 700 گرمی می تواند 65*65 سانتیمتر و کمی بیشتر یا کمتر باشد.

دستگاه تزریق پلاستیک 1000 گرمی

قدرت واحد گیره دستگاه های تزریق 1000 گرمی در حدود 400 تن می باشد. دستگاه تزریق پلاستیک 1000 گرمی جهت تولید محصولات پلاستیکی مانند انواع سبد میوه به کار می رود. ابعاد قالب خور دستگاه های تزریق پلاستیک 400 تن چینی بیش از 70 سانتیمتر می باشد. به عنوان مثال برای یک دستگاه با برند خاص 73*73 سانتیمتر می باشد. علاوه بر سبد میوه، سطل های بزرگی که وزن آنها در حدود یک کیلوگرم و کمی بیشتر است با دستگاه تزریق پلاستیک 400 تن یا 1000 گرمی تولید می شود. جا ظرفی، سبد لباس، سبد پیکنیک، سطل زباله پدالی بزرگ، بدنه صندلی های فلزی و دیگر محصولاتی که وزن آنها در حدود 1000 الی 1400 گرم است، از جمله محصولاتی هستند که برای تولید آنها نیاز به خرید دستگاه تزریق پلاستیک 1000 گرمی می باشد.

دستگاه تزریق پلاستیک 3000 گرمی

قدرت واحد گیره دستگاه های تزریق 3000 گرمی در حدود 800 تن می باشد. دستگاه تزریق پلاستیک 3000 گرمی جهت تولید انواع محصولات پلاستیکی نسبتا بزرگ، حجیم و سنگین به کار می رود. انواع سطل های آشغال بزرگ، قطعات خودرو و غیره از جمله محصولاتی هستند که با خرید دستگاه تزریق پلاستیک 800 تن می توان آنها را تولید نمود.

| مدل دستگاه | S – H – 100 | S – H – 130 | S – H – 168 | S – H – 220 | S – H – 268 | ||||||||||

| قطر ماردون (میلیمتر) | 32 | 36 | 38 | 36 | 40 | 45 | 40 | 45 | 48 | 45 | 50 | 55 | 55 | 60 | 63 |

| نسبت طول به قطر ماردون (L/D) | 25 | 22 | 21 | 26 | 23.5 | 21 | 25 | 23 | 21 | 25.5 | 23 | 21 | 23.5 | 21.5 | 20.5 |

| وزن تزریق پلی استایرن (گرم) | 170 | 205 | 240 | 240 | 320 | 400 | 320 | 400 | 440 | 400 | 470 | 570 | 570 | 670 | 750 |

| فشار تزریق (بار) | 2200 | 1800 | 1550 | 2150 | 1760 | 1400 | 2150 | 1700 | 1500 | 2000 | 1620 | 1400 | 1800 | 1510 | 1400 |

| نیروی گیره (تن) | 100 | 130 | 170 | 220 | 268 | ||||||||||

| فاصله دو صفحه (میلیمتر) | 120–650 | 150–850 | 150–850 | 180–1000 | 200–1100 | ||||||||||

| فاصله بین میله ها (میلیمتر) | 370*370 | 420*420 | 470*470 | 520*520 | 570*570 | ||||||||||

| طول پران (میلیمتر) | 100 | 120 | 150 | 160 | 180 | ||||||||||

| توان هیترها (کیلووات) | 6 | 7.2 | 7.5 | 8.8 | 12 | ||||||||||

| توان الکتروموتور (کیلووات) | 15 | 18 | 18.5 | 22 | 30 | ||||||||||

| فشار هیدروپمپ (بار) | 140 | 140 | 140 | 140 | 140 | ||||||||||

| ظرفیت روغن (لیتر) | 230 | 250 | 260 | 280 | 300 | ||||||||||

| ابعاد دستگاه (طول*عرض*ارتفاع) (متر) | (3.6*1.4*2.0) | (4.2*1.6*2.2) | (4.6*1.4*2.2) | (5.5*1.8*2.4) | (5.5*2.4*2.9) | ||||||||||

| وزن دستگاه (تن) | 3 | 3.5 | 4 | 5.5 | 7.5 | ||||||||||

| مدل دستگاه | S – H – 320 | S – H – 420 | S – H – 500 | S – H – 600 | ||||||||

| قطر ماردون (میلیمتر) | 60 | 65 | 70 | 70 | 75 | 80 | 75 | 80 | 85 | 80 | 85 | 90 |

| نسبت طول به قطر ماردون (L/D) | 25 | 23 | 21 | 24 | 22 | 21 | 24 | 22.5 | 21 | 25 | 23.5 | 22 |

| وزن تزریق پلی استایرن (گرم) | 900 | 1000 | 1100 | 1300 | 1500 | 1700 | 1600 | 1800 | 2000 | 2000 | 2250 | 2500 |

| فشار تزریق (بار) | 1700 | 1500 | 1300 | 1600 | 1400 | 1250 | 1700 | 1500 | 1300 | 1830 | 1650 | 1450 |

| نیروی گیره (تن) | 330 | 420 | 500 | 600 | ||||||||

| فاصله دو صفحه (میلیمتر) | 220–1200 | 300–1400 | 350–1500 | 400–1650 | ||||||||

| فاصله بین میله ها (میلیمتر) | 630*630 | 720*720 | 820*820 | 920*870 | ||||||||

| طول پران (میلیمتر) | 200 | 250 | 300 | 300 | ||||||||

| توان هیترها (میلیمتر) | 15 | 20 | 24 | 30 | ||||||||

| توان الکترموتور (کیلووات) | 37 | 45 | 55 | 55 | ||||||||

| فشار هیدروپمپ (بار) | 140 | 140 | 140 | 140 | ||||||||

| ظرفیت روغن (لیتر) | 350 | 450 | 500 | 600 | ||||||||

| ابعاد دستگاه (طول*عرض*ارتفاع) (متر) | (6.2*2.6*2.9) | (6.5*2.6*3.0) | (7.2*2.8*3.2) | (8*3*3.2) | ||||||||

| وزن دستگاه (تن) | 10 | 13 | 16 | 20 | ||||||||

کاربرد دستگاه تزریق پلاستیک ایرانی

- دستگاه تزریق پلاستیک 130 تن و 160 تن جهت تولید قطعات پزشکی، لپ لپ، سرنگ، لوازم خانگی، گلدان پلاستیکی کوچک و سایر مصارف می باشد و تقریبا بیشترین استفاده را در میان دستگاه های تزریق پلاستیک دارند.

- دستگاه تزریق پلاستیک 220 تن جهت تولید قطعات جدار نازک، PVC و Pet لوازم خانگی، گلدان پلاستیکی کوچک و سایر مصارف با کمترین زمان ممکن است.

- دستگاه تزریق پلاستیک 268 تن شرکت جهت تولید سبد های کوچک (از 2 کیلویی تا 8 کیلویی)، تولید قاب بغل موتور، تولید پلاستیک های آینه و سایر قطعات دیگر می باشد.

- دستگاه تزریق پلاستیک 320 تن شرکت جهت تولید سبد های متوسط (از 8 تا 14 کیلویی) میوه و سایر قطعات مصرفی می باشد.

- دستگاه تزریق پلاستیک 420 تن جهت تولید قطعات 1500 گرمی و سبد میوه های بزرگ و سایر قطعات می باشد.

- دستگاه تزریق پلاستیک 1100 تن جهت تولید سپر خودرو، صندلی پلاستیکی، قطعات مبل، میز عسلی و سایر مصارف با کمترین زمان ممکن است.

- آسیاب دستگاه تزریق پلاستیک جهت خرد کردن مواد پلاستیک، سنگ و کابل های مسی و غیره مورد استفاده قرار می گیرد.

- گازگیر دستگاه تزریق پلاستیک جهت افزایش کیفیت تولید مورد استفاده قرار می گیرد و با حذف رطوبت از مواد در محصول یکنواختی ایجاد می کند.

- مکنده دستگاه تزریق پلاستیک که بر روی قیف یا گازگیر دستگاه نصب می شود و مواد پلاستیکی را از روی زمین به داخل قیف یا گازگیر می کشد.

دستگاه تزریق پلاستیک ایرانی دست دوم

امروزه دستگاه های دست دوم ایرانی به علت قیمت پایین علاقه مندان زیادی را جلب توجه خود کرده و شما می توانید با گرفتن مشاوره از همکاران ما از کمک آنها در خرید و فروش دستگاه های کارکرده بهره بگیرید. دستگاه های دست دوم در شرکت فامکو قابل تامین بوده و شما حتی می توانید برای فروش دستگاه های تزریق پلاستیک کارکرده خود نیز از شرکت فامکو کمک بگیرید. شرکت فامکو دستگاه تزریق پلاستیک سایر شرکت های ایرانی را دارد تا در صورت نیاز مشتریان آنها را برایشان فراهم سازد.

دستگاه تزریق پلاستیک خانگی

دستگاه تزریق پلاستیک خانگی چیست؟

دستگاه تزریق پلاستیک خانگی برای مصارف خانگی و در کارگاه های کوچک قابل استفاده می باشد و برای تولید قطعات کوچک و تعداد تولید پایین مورد استفاده قرار می گیرد. به دستگاه تزریق پلاستیک خانگی، دستگاه تزریق پلاستیک کوچک هم گفته می شود که می توان از این دستگاه برای راه اندازی یک شغل پر درآمد خانگی استفاده نمود.

هایپر صنعت فامکو ارائه دهنده انواع دستگاه تزریق پلاستیک خانگی به شرح مدل های زیر می باشد:

- دستگاه تزریق پلاستیک خانگی رومیزی

- دستگاه تزریق پلاستیک خانگی عمودی