دستگاه CNCچیست؟

CNC مخفف “کنترل عددی کامپیوتری” است. این ماشین ها برای طیف وسیعی از وظایف ساده و پیچیده برای تولید ساخته شده اند. هر زمان حرف از CNC می شود ، بیشتر افراد دستگاه های ماشین کاری CNC را تصور میکند ، اما این قطره ای کوچکی از این دریاست .

هنگامی که برنامه نویسی در دستگاه قرار می گیرد، یک دستگاه CNC به تنهایی کار می کند. سرعت و موقعیت ماشین آلات و ابزارهای درگیر از طریق نرم افزار اجرا می شود. ماشین های CNC مانند ربات ها عمل می کنند. پس آنها می توانند براده برداری کنند ، رنگ کنند ، ابزار و ماشین الات را جابه جا کند و کلی وظایف دیگر .

ماشینکاری CNC در بسیاری از صنایع مختلف استفاده می شود رایجترین آنها در تولید فلز چوب و سنگ و پلاستیک است .

اساساً ماشینکاری CNC یک فرآیند تولیدی است. نرم افزار کامپیوتری از قبل برنامه ریزی شده است تا به ماشین بگوید چگونه وضایف خود را انجام دهد .

یک دستگاه CNC اجازه می دهد تا وظایف برش سه بعدی را با یک مجموعه از دستورات انجام دهید. این بدان معنی است که به ورودی بسیار کمی از اپراتورهای انسانی نیاز دارد.

هنگامی که برنامه نویسی در دستگاه قرار می گیرد، یک دستگاه CNC به تنهایی کار می کند. سرعت و موقعیت ماشین آلات و ابزارهای درگیر از طریق نرم افزار اجرا می شود. ماشین های CNC مانند ربات ها عمل می کنند.

انواع دستگاه CNC؟

1-ماشین های تراش CNC

2-ماشین های فرز CNC

3-ماشین های بورینگ CNC

4-ماشین های سنتر CNC

5-ماشین های برش CNC

6-ماشین های پانچ CNC

ماشین های تراش CNC

تراش های cnc عملکردی مشابه با تراش های دستی و سنتی دارند با این تفاوت عمده که با استفاده از کنترل عددی ، بهره وری ، دقت و کیفیت را چند برابر افزایش میدهند.

کنترلر های عددی با فناوری ها و ماشین آلات مختلفی در تعامل هستند. یکی از این ماشین آلات ، ماشین های تراش cnc میباشد که به منظور تولید مجموعه گسترده ای از قطعات ، مورد استفاده قرار میگیرد.این نوع ماشین ها به واسطه یک رابط به کامپیوتر کنترل میگردند.

با توجه به پیشرفت های تکنولوژیکی ، ماشین های تراش cnc به سرعت جایگزین دستگاه های سنتی قدیمی تر شده اند.این نوع ماشین ها با مزایای فراوانی همراه هستند.آنها می توانند به راحتی تنظیم و مدیریت گردند. تکرار پذیری بالا همراه با دستیابی به دقت مناسب در این ماشین های سی ان سی ارائه میگردد. ماشین های تراش سی ان سی به طور معمول ، طراحی شده اند تا از نسخه-های مدرن ابزار استفاده و از فرایند های مختلف بهره ببرند. برنامه ریزی و اجرای آنها معمولا توسط نرم افزار های CAD و CAM انجام میگردد.برنامه نویس به وسیله نرم افزار قید شده برنامه را به صورت دستی طراحی و سپس آن را در کنترل cnc آپلود می نماید. وپس از انجام برخی دیگر از تنظیمات مانند گرفتن نقطه صفر ابزار و قطعه عملیات ماشین کاری به صورت خودکار انجام میگردد. ماشین تراش cnc با یک رابط به منو بر روی یک کامپیوتر کنترل میگردد. اپراتور که برنامه را مدیریت مینماید می تواند به صورت شبیه سازی (simulation) نحوه عملکرد دستگاه را در هر مرحله از تولید ببیند. به لطف این تکنولوژی ، اپراتور دیگر نیازی به دانستن جزئیات مربوط به دستگاهی که با آن کار میکند در مقایسه با شرایط مشابه در دستگاه های سنتی ، نخواهد داشت.

ماشین های تراش به روش های گوناگونی تولید میگردند. با این حال اکثر آنها مشابهت هایی با یک دیگر دارند. به عنوان مثال تارت ( ابزار گیر) قطعه ای است که ابزارهای مختلف را در موقعیتی خاص نگه میدارد و بر اساس درخواست برنامه تغییر و جابه جا مینماید.اسپیندل بخش دیگری از دستگاه است که قطعه کار را نگه میدارد و بر اساس نیاز به سرعت های مختلف به چرخش در می آورد. به طور کلی اساس و تعریف تراش زمانی است که قطعه در حرکت و یا دوران است و ابزار به صورت ثابت خواهد بود و تعریف فرز زمانی خواهد بود که قطعه ثابت و ابزار متحرک است .

علاوه بر آن محور های حرکتی X,Y,Z تارت را در جهات مختلف به منظور تولید قطعه مورد نظر طبق فرمان صادره از کنترلر به حرکت در می آورند.

برای آن دسته از کارگاه هایی که درخواست زیادی برای تولید دارند و دقت و تکرار پذیری از ارکان آنها به حساب می آید دستگاه تراشcnc گزینه مناسبی است. استفاده از انبار ابزار(turret) مناسب و توانایی استفاده از برنامه های از پیش طراحی شده و دستیابی به مسیر های تولید و فرایند های آن موجب نظارت کمتر اپراتور شده و در نتیجه آن ، کار با چند دستگاه سی ان سی به صورت همزمان برای یک اپراتور میسر میگردد که در مقایسه با دستگاه های سنتی تغییری بزرگ در بحث تولید و بهره وری خواهد بود.

تراش های cnc به طور معمول دارای دو محور طولی شامل محور های Z ( بر اساس قرار گیری اپراتور به سمت چپ و راست در ماشین های تراش افقی) و X ( بر اساس قرار گیری اپراتور به سمت عقب و جلو در تراش های افقی) میباشند. به منظور تولید قطعات خاص تر و با کیفیت تر در زمان تولید کوتاهتر می توان از محور های M و Y و ماشین هایی با قابلیت ابزار زنده (live tools) و دارای اسپیندل کمکی بهره برد. استفاده از این نوع محور ها بر اساس نیاز به تولید قطعه مورد نظر ، توسط کارشناس تولید تحلیل میگردد .به طور مثال برای تولید قطعاتی که در آنها به غیر از عملیات های ساده تراشکاری نظیر رزوه زنی خارجی ، داخلی ، رو تراشی و یا داخل تراشی و امثالهم به عملیات فرز کاری هم زمان ، بدون نیاز به باز کردن قطعه میباشد ، می توان از دستگاه تراش cnc با قابلیت فرزکاریM نیز بهره برد. در این نوع ماشین ها سه المان اصلی اضافه خواهد شد . 1- نصب اینکودر بر روی محور اسپیندل به منظور موقعیت یابی اسپیندل در زاویه مورد نظر 2- تجهیز دستگاه به کنترل با قابلیت سه محور همزمان 3- تجهیز دستگاه به تارت با قابلیت ابزار زنده.

به صورت کلی در برخی از قطعات می توان از دستگاه های مشابه برای تولید استفاده نمود مانند فرز cnc اما توجه به تیراژ تولید ، دقت و تکرار پذیری ماشین نکته ای است که در انتخاب تراش سی ان سی مد نظر است.

برنامه CAM :

Computer aided machining or manufacturing

این برنامه با استفاده از بسته های نرم افزاری مختلف برای ایجاد مسیرحرکت ابزار و کد NC به منظور اجرای ماشین cnc میباشد.

دستگاه های تراش cnc به دو گروه بستر تخت (flat bed) و بستر مورب (slant bed) تقسیم میگردند.

در بستر مورب ،ریل ها نسبت به سطح زمین دارای زاویه ای میباشد که بر اساس تفکر و طراحی سازنده انتخاب میگردد این زاویه می تواند 35 ، 45 ، 65 بیشتر و یا کمتر باشد. قرار گیری تارت و حرکت محور Z در ماشین های بستر مورب فضای بیشتری را برای تجهیز تارت بزرگتر با انبار ابزار بیشتر ، فراهم مینماید. در ضمن در این نوع ماشین های تراش نحوه براده برداری بر اساس گرانش زمین به سبکی است که سفاله (تراشه) به راحتی تخلیه میگردد و حجم حداکثری تولید را میسر مینماید. در حالیکه در موارد بستر تخت مانند نمونه های سنتی تخلیه سفاله به خوبی ماشین های بستر مورب انجام نمیگردد.

یکی از نکات مهم طراحی همه ماشین آلات cnc ارگونومی میباشد بدین ترتیب که دسترسی راحت اپراتور به تمامی اجزای ماشین برای لود و آن-لود کردن قطعه میباشد که در ماشین های تراش بستر مورب این مزیت به چشم میخورد. در سری ماشین های بستر مورب سرعت چرخش اسپیندل به دلیل استفاده از سروو موتور بالاتر و نزدیک به دو برابر در مقایسه با بستر تخت میباشد. بیان این نکته ضروری است که تراش های بستر مورب بسیار user friend میباشند در حالیکه استفاده از تراش های ریل تخت نیاز به یک اپراتور ماهر و با تجربه دارد.

در تولید قطعات سنگین و با تیراژ تولید پایین تر ، بهتر است از دستگاه های با بستر تخت و در موارد سبکتر و با تیراژ بالاتر از سری ماشین های با بستر مورب استفاده نمود.

نتیجه گیری : برای تولید قطعات با تیراز بالا و دقت بالا و قطعاتی که همزمان احتیاج به محور های مختلف دارند از سری تراش های بستر مورب و برای تولید قطعات سنگین از سری ماشین های بستر تخت می توان استفاده نمود. در ضمن حدود قیمت خرید تراش های بستر مورب در مقایسه با نمونه بستر تخت آن تقریبا دو برابر میباشد.

اجزای ماشین تراش :

1- گیربکس headstock

2- بستر bed

3- سه نظام chuck

4- مرغک tailstock

5- شفت مرغک tailstock quill

6- پدال ها pedals

7- کنترل پنل control panel

8- تارت turret

ماشین های فرز CNC

فرز cnc سی ان سی. اساس عملکرد آن مبنا است. که قطعه کار بر روی میز دستگاه ثابت است. ابزار در ابزاار گیر. دستگاه و هم محور با آن چرخش پیدا می کند. با چرخش ابزار عمل براده برداری صورت می گیرد. با این دستگاه می توان عملیات گونیا کردن. صفحه کردن و ساعت کردن انجام گیرد. فرز های سی ان سی دارای سه محور حرکتی است. که تفاوت آن با دستگاه تراش در یک محور عمودی اضافه می باشد. بر حسب نوع تولید برخی عملیات های. دیگر مانند شیار تراشی رزوه تراشی پله تراشی را می توان انجام داد. با توجه به متعلقاتی که همراه با این دستگاه ها است می توان عمل تقسیم بندی. قطعات کار را برای زدن یک تعداد شیار یا سوراخ به فواصل مشخص را ایجاد کرد.

نحوه حرکت محور ها در دستگاه فرز CNC

در دستگاه های تراش عادی دو محور x و z وجود دارد. عموما محور Z در تراش CNC بر روی ریل خود حمل کننده تارت و ابزار ها می باشد که با نزدیک شدن. به سه نظام سوار شده بر روی اسپیندل عمل براده برداری صورت می گیرد. اما محور Z در دستگاه های فرز CNC با حمل اسپیندل بر روی خود. و چرخش ابزار عمل براده برداری را صورت می دهد. در دستگاه های فرز CNC عمودی سه محور محور Z با تغییر ارتفاع خود در راستای حرکت عملیات های ماشینکاری را به ثمر برساند.

خصوصیات فرز CNC | دستگاه فرز CNC چیست؟

از خصوصیات فرز cnc سی ان سی می توان درجات آزادی بالا. و حرکت با آزادی عمل بیشتر نام برد. به این ترتیب که نسبت به تراش CNC. دستگاه فرز cnc قدرت مانور بیشتری بر روی قطعه کار خواهد داشت. دستگاه فرز سی ان سی قابلیت انجام عملیات. ماشینکاری پیچیده تری نسبت به تراش سی ان سی دارند. در ضمن ماشین های فرز cnc توانایی ماشین کاری بر روی انواع قالب ها را دارند. ماشین های فرز بر حسب قرارگیری ابزارشان به انواع مختلفی دسته بندی می گردد. ماشین های فرز افقی ماشین های فرز عمودی و ماشین های یونیورسال از جمله این نوع ماشین ها می باشند.

حرکت های مرتبط محور ها

سازندگان ماشین های CNC مدل بالا. اهمیت زیادی به حرکت های مرتبط محور ها می دهند.( حرکت های مرتبط محور ها حرکت های همزمان دو محور مانند X و Y یا Z و X و غیره. که منجر به تشکیل یک مسیر براده برداری مشخص می شود. ) در دستگاه های تراش دو محور X و Z با حرکت همزمان خود می توانند. یک مسر براده برداری غیر خطی مانند منحنی تشکیل دهند. در دستگاه های فرز سی ان سی سه محور این کار را محور های X. و Y انجام می دهند. امروزه با گسترش علم و فناوری با تلفیق کیفیت الکترونیکی و مکانیکی حداقل خطا. را برای استفاده اپراتور ها و دارندگان دستگاه های سی ان سی به ارمغان آورده اند.

شاسی دستگاه فرز CNC سی ان سی

در شکل زیر شاسی و بدنه یک دستگاه فرز عمودی را مشاهده می کنید. اکثر ماشین های فرز سی ان سی عمودی شاسی مشابه این شکل دارند. این شاسی از سه بخش تشکیل شده است. یک بخش در بر گیرنده ریل ها. (همانگونه که در شکل مشاهده می کنید ریل های این شاسی لینییر می باشد. ) موتور محورهای Y و پایه های ماشین شاسی و محل قرار گیری موتور ها می باشد. بخش دوم همانگونه که مشاهده می کنید با پیچ به بخش اول متصل شده است. این بخش حاوی موتور محور z و موتور اسپیندل نیز می باشد. بخش سوم هم در برگیرنده موتور محور X و ریل های آن است. همچنین میز دستگاه فرز بر روی این بخش سوار است

تحلیل حرکت فرز cnc سی ان سی

همانظور که از ساختار شاسی مشخص است. بر روی هر محور یک موتور سوار است. این موتور ها با حرکت دورانی خود. وظیفه جابه جایی محور های دستگاه را دارند. تبدیل حرکت دورانی به حرکت خطی در امتداد محور ها بر عهده بالسکرو. ( پیچ ساچمه ای در برخی منابع. ) و نات یا همان مهره بالسکرو می باشد. به این ترتیب این اجزاء پالس هایی که از درایو های کنترل ماشین به موتور محور می رسد تبدیل به حرکت خطی می کنند.

ماشین های بورینگ CNC

دستگاه بورینگ و نحوه عملکرد آن

بورینگ در ماشینکاری به معنای افزایش قطر یک سوراخ از پیش ایجاد شده (برای مثال توسط مته یا ریختهگری) توسط یک تیغچه تک-نقطه میباشد. مانند بورینگ لولههای توپ یا سیلندر موتور.

عملیات بورینگ

عملیات بورینگ را باید روی قطعاتی که دارای یک سوراخ اولیه باشند اجرا نمود. این سوراخ میتواند توسط مته ایجاد شده یا از طریق ریختهگری، فورج یا اکسترود به وجود آمده باشد. این روش عمدتاً برای مواردی استفاده میشود که تلرانسهای ابعادی بسته و کیفیت سطح خوب مورد نیاز باشد. با این روش میتوان عملیات صیقل کاری و فرزکاری را، آن هم بهطور دقیق روی قطعات انجام داد. همچنین میتوان با این روش عملیاتی چون تراشکاری، سنگ زنی (سنباده زنی) و چرخ دنده تراشی را هم روی قطعات انجام داد.

دستگاه بورینگ

اجرای عملیاتهای تراشکاری برای سطوح داخلی یک دغدغه بسیار جدی در صنعت است. اصولاً تراشکاری از فرآیندهای ثانویه به شمار میرود و از بابت هزینهای که برای آن پرداخت میشود باید در هنگام ورود به آن بسیار حساب شده عمل کرد و صد البته بهترین راه، مدنظر داشتن ملاحظات لازم در زمان طراحی قطعات فنی است.

از سویی کیفیت خروجی ماشینآلاتی همچون دستگاه بورینگ در صنایع پیشرفته امروزی امری لازم و غیرقابل اجتناب است. بهعبارتی دستگاه بورینگ در عین اینکه معمولا در مراحل نهایی فرآیند تولید به کار گرفته میشود؛ ولی نتیجه عملیات آن چنان در کیفیت قطعه فنی مهم است که میتواند باعث موفقیت کار یا رد قطعه از نظر فنی شود.

در دنیای مهندسی ساخت قطعات به سه نوع سوراخ برمیخوریم:

-نوع اول سوراخی که انتهای مشخصی درون قطعه دارد و به آن حفره یا سوراخ بسته نیز گفته میشود.

-نوع دوم سوراخی است که از میان قطعه میگذرد و میتوان آن سوی قطعه را دید که به سوراخ راه معروف است.

-نوع سوم سوراخهایی است که از تقاطع دو مسیر داخلی شکل گرفتهاند.

میبینید که مشخصه بارز هر سوراخ قطر و عمق آن است. هنگامیکه برای افزایش کیفیت سطح این قطعات انواع عملیات ماشینکاری را انجام میدهیم به ابزار مختلفی نیاز داریم؛ در عین حال قوانین عمومی وجود دارد که برای ایجاد کیفیت و دقت بالا ملزم به شناخت آنها هستیم.

یک قانون عمومی به ما میگوید هر چه طول ابزار ماشینکاری بیشتر باشد کیفیت و دقت نهایی سطح کاهش پیدا میکند. به این موضوع، نحوه خروج محدود براده از سوراخ را اضافه کنید. بنابراین برای ایجاد سوراخهای با دقت بالا و شرایط خاص که دریل، تراشکاری داخلی و ابزارهای مشابه کارگشا نیست و زمانی که از تولید صنعتی، قطعات حجیم و سنگین و قطعات نامتقارن صحبت بهمیان کشیده میشود، دستگاه بورینگ و خدمات بورینگ انتخاب اول ماست.

انواع ابزار بورینگ

ابزارهای بورینگ بر میله ای که بر اسپیندل قرار می گیرد سوار می شود یا بر میله ی بلندی که بر انتهای یاتاقان است سوار می شود. چنین یاتاقان تکیه گاهی تکیه گاه صلبی برای میله ی بورینگ ایجاد نموده که با می توان قطعات را دقیق تولید نمود. هنگامی که ابزار کند می شود ابزار برای تیز کردن جدا شده و دوباره سوار می شود.

نصب دوبار ابزار کاری زمان گیر و نیاز به مهارت زیادی دارد.

ب) ابزار تک لبه قابل تنظیم که امکان جبران سایش را دارد. ج) ابزارهای بورینگ بریک کله بورینگ انیورسال بسته می شوند که این کله برانتهای میله بورینگ سوار شده است. کلگی بگونه ای طراحی شده است که شکل های مختلفی از ابزار را بتوان بر آن بست.

د)ابزار ثابت که بر روی میله کوتاه سوار می شود ساده بوده و بسیار استفاده می شود.

ه) ابزار تیغه ای که ابزار بریدنه اینزرت میشود ایجاد دو لبه برشی کرده که امکان دقت بیشتر و افزایش

پیشروی را در مقایسه با زمانی که از یک لبه استفاده میشود را می دهد مهم ترین مزیت این ابزار ایجاد نیروی یکسان در میله در حین فرآیند می باشد بنابراین تلرانس دقیق تری هنگامی که در ماکزیمم طول بدون حمایت (در مقایسه با ابزار تک لبه) ایجاد می کند. عیب این ابزار این است که امکان تنظیم برای جبران فرسایش ابزار وجود ندارد و ابزار برای تیز نمودن باید جدا شده و دوباره نصب شود

ماشین های بورینگ

ماشین های بورینگ از نوع ماشین های فرز میباشند اما قابلیت های دیگری مانند سوراخکاری های عمیق در اشکال مختلف را دارا هستند. خدمات بورینگ در اصل بزرگ کردن سوراخ دریل شده میباشد. این روش به منظور رسیدن به دقت های بالاتر در عملیات ماشینکاری سوراخ ها میباشد. خدمات بورینگ در هر دستگاهی امکان پذیر است.

ماشین های سنتر CNC

مفهوم دستگاه VMC چیست؟

بر خلاف ماشین های افقی (HMC) ، ماشین های عمودی (VMC) دارای اسپیندل های عمود بر زمین هستند. قطعه کار VMC معمولاً در روی میز نصب می شوند و عملیات ماشینکاری استاندارد 2.5 یا 3 محور و یا حتی بیشتر را انجام می دهند. دستگاه VMC برای ایجاد قطعات ، یا قالب ها با دقت بالا ، توانایی تکرار و … مفید است.

در دستگاه VMC ، مواد مورد پردازش روی میز نگه داشته می شوند و ابزار براده برداری به طور عمود بر روی اسپیندل قرار می گیرند.

اصطلاح “ماشین سنتر” یا همان Machine Center تقریباً همیشه ماشینهای فرز را توصیف می کند که دارای یک تعویض ابزار اتوماتیک و یک میز است که قطعه کار را در یک مکان می بندد. ماشینکاری CNC فرایندی است که در بخش تولید استفاده می شود ، این شامل استفاده از رایانه برای کنترل ابزارهای ماشین است.

برنامه ها و کاربردهای دستگاه VMC

با توجه به مزایا و ویژگی های آن ، دستگاه ماشین سنتر CNC عمودی می تواند در صنایع تولید ماشین آلات با دقت بالا و نیازهای تولید انبوه ، از جمله هوا فضا ، اتومبیل ، ابزار دقیق ، نساجی ، الکترونیکی و برقی ، ساخت قالب ، صنایع دستی و… استفاده شود.

VMC در درجه اول برای پردازش قطعات کار با شکل پیچیده ، و دقت بالا و… مناسب است.

1) قطعات بلوکی

ماشینکاری قطعات بلوکی که دارای حفره ها و سوراخهای متعدد در روی آن هستند که عمدتا در ماشین آلات ، صنعت خودرو و هواپیما مانند بلوک موتور ، جعبه دنده ، جعبه اسپیندل ، بلوک موتور دیزل ، پوسته پمپ و … استفاده می شود

دستگاه فرز عمودی ، 60 %- %95 از فرآیند ماشین آلات معمولی را می توان در یک بار انجام دهد. علاوه بر این ، دستگاه VMC دارای دقت و کارایی بالا ، و سیستم تعویض ابزار خودکار است ، تا زمانی که جریان فرآیند به خوبی فرموله شده باشد ، و از وسایل و ابزار مناسب استفاده شود ، بسیاری از مشکلات ماشینکاری قطعات بلوکی قابل حل است.

2) قطعات با سطوح پیچیده

در صنعت حمل و نقل هوایی ، قطعات با سطح پیچیده منحنی به طور گسترده ای مورد استفاده قرار می گیرند ، مانند بادامک ، موتور توربین، و … در این نوع قطعات با سطوح پیچیده ، دستیابی به دقت کافی با ریخته گری یا ماشین آلات دستی دشوار است.

با یک دستگاه فرز چند محوره با فناوری برنامه نویسی خودکار و ابزارهای ویژه ، می توانید بهره وری تولید را تا حد زیادی بهبود بخشید و از دقت شکل سطح اطمینان حاصل کنید و ماشینکاری اتوماتیک قطعات پیچیده را آسان کنید.

3) قطعات با شکل های نامنظم و خاص

قطعات ماشینکاری نامنظم دارای اشکال خاصی هستند ، هنگام ماشینکاری اجزای شکل خاص ، شکل هرچه پیچیده تر باشد ، دقت مورد نیاز بالاتر است ، در چنین مواقعی ای است که دستگاه VMC مزایای خود را نشان می دهد.

5) قطعات نمونه سازی آزمایشی

دستگاه فرز VMC دارای قابلیت انعطاف پذیری بالایی است. هنگامی که شیء ماشینکاری تغییر می کند ، متناسب با آن برنامه های ماشینکاری جدید آماده سازی و وارد کنترلر میشود ، حتی برخی از بخش های برنامه را اصلاح کنید یا فقط بعضی از دستورالعمل های خاص را استفاده کنید. به عنوان مثال ، با استفاده از عملکرد بزرگنمایی می توانید ماشینکاری قطعات با همان شکل اما اندازه های مختلف تحقق بخشید ، که راحتی زیادی برای یک قطعه ، تولید انواع متنوع و آزمایش محصول جدید فراهم می کند و تا حد زیادی زمان چرخه تولید آزمایشی را کوتاه می کند.

تفاوت بین CNC و VMC چیست؟

هیچ تفاوتی بین این دو ماشین وجود ندارد. در واقع همان دستگاه فرز اما با امکانات CNC از قبیل کنترلر CNC میباشد.

دستگاه VMC ماشینی با کنترل کننده CNC (Computer Numerical Control) است. همانطور که گفته شد ، ابزار برش در این نوع دستگاه فرز عمودی است و نوعی از دستگاه فرز است که محور اسپیندل آن موازی با محور عمودی یا همان محور ‘Z’ است. از آنها معمولاً برای برش فلز استفاده می شوند.

تفاوت بین ماشین فرز افقی (HMC )و عمودی(VMC)

1)ماشین فرز عمودی به ماشین سنتر با اسپیندل عمودی گفته می شود در حالی که اسپیندل ماشین سنتر افقی به صورت افقی نصب شده است.

2) میز ماشین فرز عمودی معمولا مستطیل است و هیچ عملکرد چرخشی یا ایندکس ندارد. در حالی که ماشین فرز افقی معمولاً دارای یک میز چرخان با ایندکس خودکار است.

3) حذف براده ها و کاهش آسیب به ابزار ، در ماشین افقی آسان تر است.

4) دستگاه VMC دارای ساختار ساده تر ، محیط اشتغال کمتر و قیمت پایین تری است.

5) ماشین VMC مقرون به صرفه ترین و موثرترین روش برای تولید فلز و سایر مواد است.

برای اطلاعات بیشتر در مورد محصولات مرتبط ، میتوانید با متخصصین ما مشورت کنید

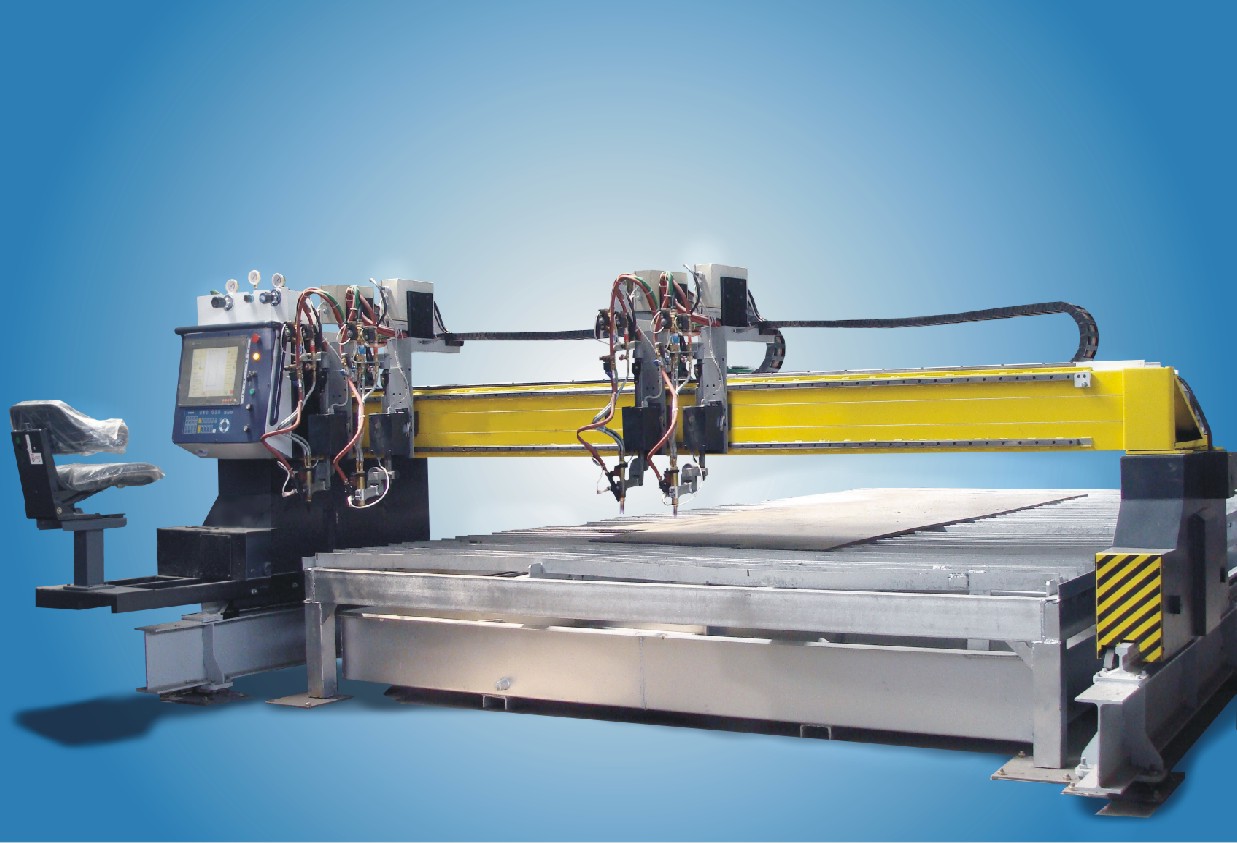

ماشین های برش CNC

این روزها با پیشرفت صنعت و توسعه کسب و کارهای صنعتی، استفاده از دستگاه های CNC برش فلزات بصورت روز افزون در حال گسترش است. اگر شما هم به دنبال این هستید که اطلاعات و مشخصات کاملی از انواع دستگاه های سی ان سی ، مزایا و معایب آن ها کسب کنید، پیشنهاد میکنیم که در ادامه با ما همراه باشید.

مدت ها است که روش ها و تکنولوژی های متفاوت در صنعت ، برای برش فلزات در حال ظهور است.با آمدن تکنولوژی های جدید ، روش های رایج قدیم به مرور از چرخ خارج شده و جایگزین می شوند.

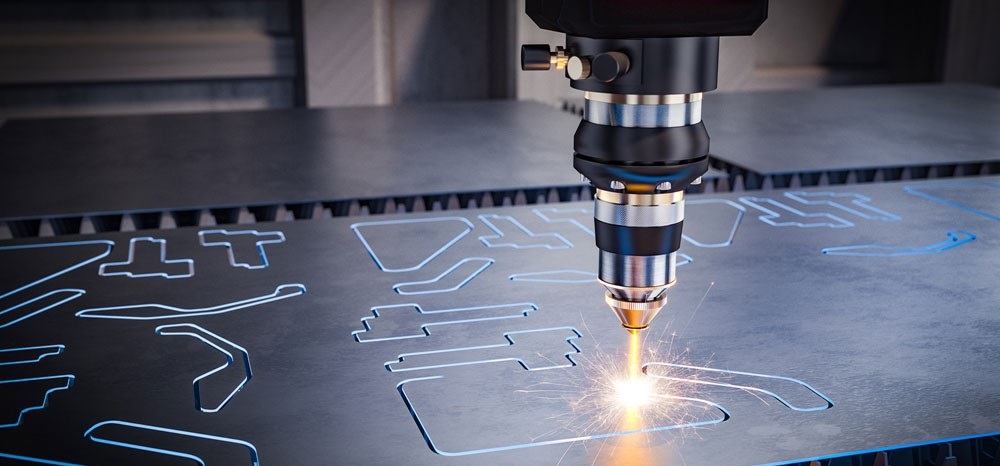

در حال حاضر جدیدترین روش های رایج برای برش فلزات به ترتیب لیزر فایبر ، لیزر ، پلاسما ، هواگاز و واترجت است که هر کدام ویژگی ها و مزایای گوناگونی دارند.

در این مقاله بصورت تخصصی به معرفی و بررسی این روش ها میپردازیم و از نظر قیمت و شاخص های اقتصادی آن ها را مقایسه و بررسی میکنیم.

انواع دستگاه برش CNC چیست؟

دستگاه های CNC بسیار متنوع هستند. معروف ترین آنها، دستگاه های لیزر CNC و فرز CNC است.

دستگاه های لیزرسی ان سی به دو دسته دستگاه لیزر فلزات و دستگاه لیزر غیر فلزات تقسیم می شوند.

دستگاه لیزر فلزات

از دستگاه لیزر فلزات برای اموری نظیر حکاکی، برش، تراش، جوش و … روي فلزات مختلف استفاده می شود. برش لیزری فلزات یا برش فلزات با لیزر یکی از پیشرفته ترین تکینیک های برش با دستگاه cnc است. از مزایای برش با دستگاه cnc لیزری می توان سرعت، دقت و عدم نیاز به عملیات پردازش پس از برش را نام برد.

دستگاه ليزر غير فلزات

با استفاده از دستگاه لیزر غیر فلزات مي توان انواع عمليات برش و حکاکي را روي مواد مختلفی مانند پلاستيک، پلکسي گلاس، چوب، شیشه، پارچه و … انجام داد. از کاربردهای ماشین سی ان سی لیزری غیر فلزات مي توان به ساخت ساعت دیواری، جعبه، قاب عکس، سری وسایل اداری رومیزی، پازل هاي (سرگرمی) کوچک و بزرگ، ساخت ماکت، حکاکي خودکار تبليغاتي، لوح تقدير، ساخت تابلوهاي راهنما، حکاکي بر روي پارچه، کيف و کفش، چرم و …. اشاره کرد.

برش با دستگاه CNC چوب

یکی از پر کاربردترین دستگاه های CNC در صنایع ایران برش با دستگاه CNC برای چوب یا CNC Woodworking می باشد. دستگاه های سی ان سی چوب قابلیت انجام عملیات های منبت کاری ، معرق کاری و برش بر روی قطعات نرم و نیمه سخت مثل چوب ، MDF ، انواع پلاستیک و آلومینیوم را دارند. گستره استفاده برش با دستگاه CNC چوب به شرح زیر می باشد :

–> تولیدکنندگان مبل و سازندگان قطعات چوبی مبلمان

–> کارخانجات سازنده درب

–> دکوراتورها

–> سازندگان سازه های نمایشگاهی

–> کابینت سازان

–> ارائه دهندگان خدمات برش با دستگاه CNC و حک با CNC

این دستگاه ها در مواردی می توانند جایگزین تعداد زیادی از ابزارها مانند دستگاه های برش، سوراخکاری، پرداخت و غیره شوند و در عین حال کار ویژه خود را نیز انجام دهند. نجاری که بتواند کار با یک نرم افزار طراحی را بیاموزد، خواهد توانست با خرید مته های مختلف، مجموعه عملیات برش و تراش مورد نیازش را با دستگاه فرز CNC چوبش انجام دهد. برش با دستگاه CNC فرز چوب، در سایزها و قیمت های مختلف قابل عرضه هستند. متقاضی دستگاه باید نوع کار خود را مشخص کند تا شرکت بتواند دستگاه مطلوب را معرفی کند.

این دستگاه ها به دو دسته فرز ( تخت تراش) و روتاری ( تراش قطعات مدور ) تقسیم بندی می شوند.

برش با دستگاه CNC سنگ

در ضمینه های تولید سنگ دکوراسیون، سنگ های یادبود،سنگ مزار و غیره مورد استفاده قرار می گیرد.این دستگاه ها در دو سایز ۱۳۰*۱۳۰ و ۲۵۰*۱۳۰ ساخته می شوند.

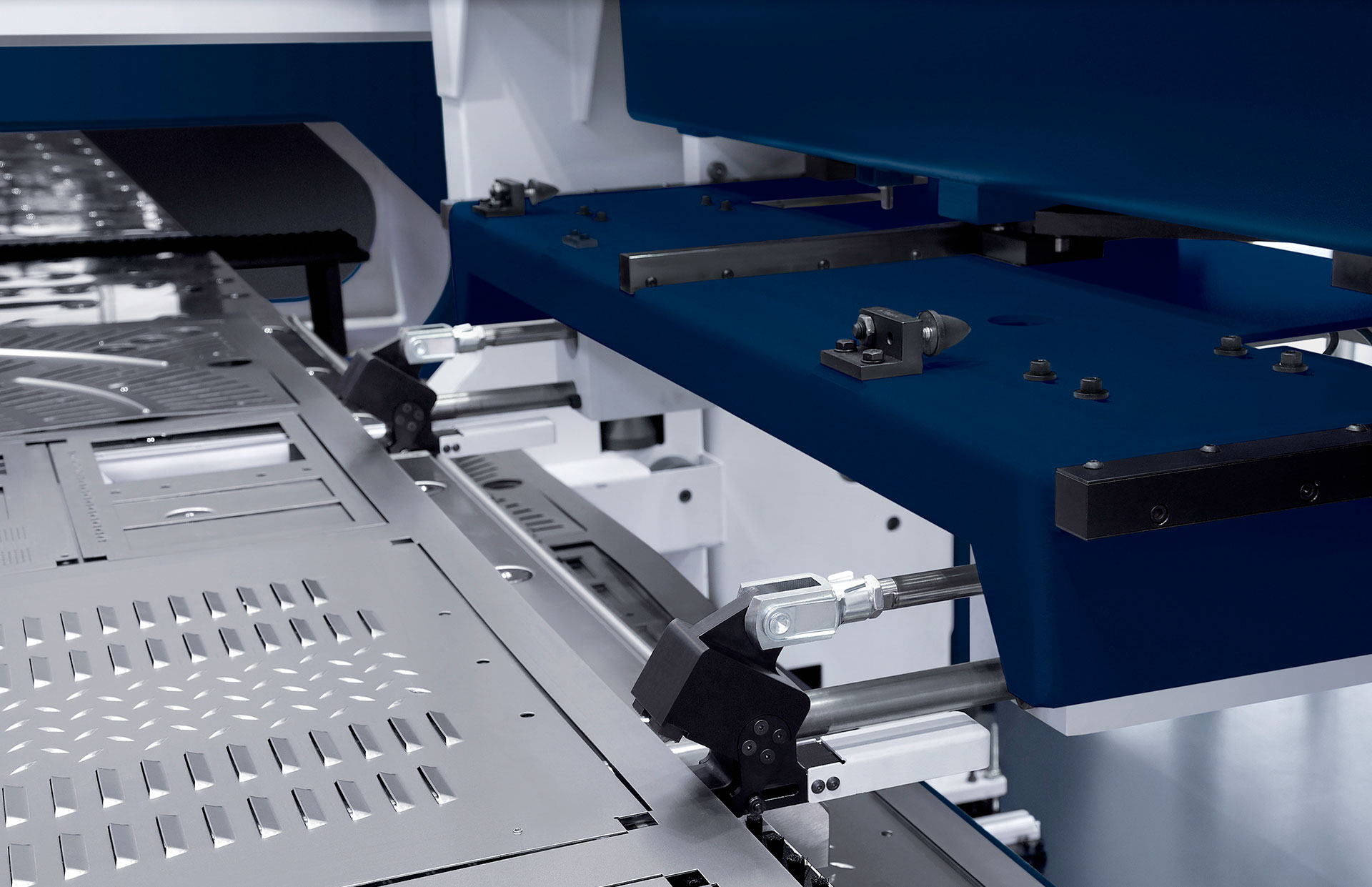

دستگاه پانچ CNC

دستگاه پانچ CNC چیست؟

سوراخ کاری و ایجاد حفره یا برجستگی در انواع متریال های موجود اعم از ورق های فلزی و کاغذی تا چوبی را می توان تعریف کلی پانچ دانست. پانچ ورق با دستگاه CNC یا ورق پانچ شده (Perforated metal) نیز یک فرآیند شکلدهی فلزات است که در آن با استفاده از یک پرس پانچ، به ابزاری به نام پانچ نیرو وارد میشود تا به داخل قطعه فلزی وارد شده و با برش دادن قطعه، در آن سوراخ ایجاد کند. مواد اولیه استفاده شده برای ساخت ورق پانچ، ممکن است ورق گالوانیزه (سفید)، ورق روغنی(نورد سرد)، ورق سیاه (نورد گرم)، ورق آلومینیوم یا ورق استیل باشد. همچنین ورق پانچ شده در ضخامت های گوناگونی تولید و عرضه می شود و هر یک از انواع آن کاربرد خاصی دارد.

غالباً پانچ پس از عبور از قطعه و سوراخ کردن آن، به یک حفره حدیده در زیر قطعه وارد میگردد. سوراخ هایی که در ورق پانج ایجاد می شود، ممکن است دایره ای یا مستطیلی شکل باشد، ولی گاهی نیاز به حفره هایی با اشکال پیچیده تر هست که برای ساخت این اشکال، ورق را با محاسبه دقیق موقعیت، چند بار از زیر دستگاه عبور داده و یا از پانچ های متعدد استفاده می کنند. بسته به نوع و جنس قطعهای که پانچ میشود، این قطعات قراضه ممکن است بازیافت شده و دوباره استفاده شوند یا دور ریخته شوند.

دستگاه پانچ ورق فلزی CNC

پانچ ورق با دستگاه CNC یک فرآیند ساخت است که توسط پرس CNC صورت میگیرد. این دستگاه طراحی چند ابزار دارد و با بهره گیری از تکنولوژی های جدید، این امکان را به ما می دهد که یک ورق فلزی را در جهت محورهای x و y حرکت دهد تا ورق بهدقت در زیر رام پانچ دستگاه قرار گرفته و برای پانچ آماده شود و در نهایت در محل دقیق پانچ میشود.

در نتیجه این حرکت می توان علاوه بر سرعت تولید بالا، انواع شکل سوراخ ها را روی ورق های فلزی اجرا کرد (شکل های هندسی خاص، اشکال مورد نیاز برای ساخت قطعات صنعتی و یا اشکال تزئینی). دستگاه پانچ CNC برای انجام عملیات پانچ، از کامپیوتر فرمان می گیرد، در نتیجه دقت بسیار بالا و ضریب خطای پایینی دارد. دستگاه پانچ سی ان سی (CNC) می تواند ورق های فلزی مختلف مانند، ورق های فولادی، ورق های گالوانیزه، ورق های آلومینیومی، آهن، استیل، برنج، برنز، گالوانیزه و دیگر ورق های فلزی دیگر را پانچ کند.

برای ایجاد شکلهای پیچیده از ورقه فلزی، از ترکیبی از همپوشانی پانچهای متعدد و ضربات مجزا استفاده میشود. این دستگاه همچنین شکلها و برگههای سهبعدی مثل خم، فرورفتگی، پیچ و برش نیمه را در ورقهایی با ظرفیتهای متفاوت ایجاد میکند. این شکلها اغلب در طراحی محفظههای فلزی بهکار برده میشوند. این دستگاه قابلیت ایجاد دنده مارپیچی، تا کردن نوارهای کوچک، پانچ کردن لبههای برش داده شده بدون ایجاد هیچگونه علامت و نشانه ابزاری را دارند و در نتیجه دستگاههای بسیار سازندهای هستند.

عملکرد دستگاه پانچ به چه صورت است؟

پانچ ورق فلزی به وسیله دستگاه CNC پانچ، یک فرایند ساخت است که توسط پرس رام پانچ بر روی ورق انجام می شود. برای برش ابتدا طرح را توسط نرم افزار های AutoCad یا CAM طراحی کرده و سپس به دستگاه خواهیم داد. جهت اعمال پانج بر روی فلزات، ساپورت ها یا بازو های دستگاه، ورقه فلزی را در جهت X و Y به صورت دقیق حرکت داده تا نقطه ای که برای پانچ یا سوراخ مدنظر است دقیقا در زیر قطعه ای به نام پانچ در دستگاه پانچ سی ان سی سی ان سی قرار بگیرد.

دستگاه پانچ با قدرت بسیار بالا به ورق فلزی فشار می آورد و آن را سوراخ می کند و تکه اضافه ی فلزی را از ورق فلز جدا میکند تا ورق فلز شکل مربوطه در برنامه CNC را دریافت کند. لازم به ذکر است عملیات با نظارت اپراتور صورت میگیرد. این عملیات همچنین به روشی دیگر توسط دستگاه برش لیزر فلزات نیز می تواند انجام شود. اشکالی که می توان توسط این دستگاه پانچ کرد میتوانند به سادگی اشکال هندسی نظیر دایره ، مربع ، لوزی و … باشند. دستگاه پانچ ورق آهنی، قادر به بوجود آوردن اشکالی با پیچیدگی بالاتر نسبت به شکل های هندسی خواهد بود و این کار را توسط پانچ های پی در پی انجام خواهد داد.

خدمات پانچ CNC شامل چه مواردی میشوند؟

خدمات پانچ ورق کلیه عملیات سوراخ کاری و برشکاری و حکاکی و همچنین برجستگی و … در ورقهای فلزی را شامل می شود و با استفاده از خدمات CNC پانچ می توان هر طرح دلخواهی را بر روی ورق پانچ نمود، سطح برش خورده به دلیل نوع اعمال برش(پانچ با زاویه مستقیم)، نیاز کمتری به پرداخت سطح دارد. لازم به ذکر است دقت برش به دلیل کنترل عددی دستگاه بسیار زیاد خواهد بود و این دستگاه می تواند هر جنس فلز با هر ضخامتی را به خوبی پانچ کرده و محدودیتی در این زمینه نخواهد داشت.

دستگاه پانچ CNC چه مزایایی دارد؟

عملیات پانچ با سی ان سی دارای مزایایی به شرح زیر میباشد:

- دستگاه پانچ CNC در مقابل دستگاه های پانچ دستی دارای دقت بسیار بیشتری می باشد.

- می تواند اشکال بسیار پیچیده و حتی سه بعدی را طراحی کند.

- می تواند با سرعتی بسیار بیشتر نسبت به دیگر دستگاه ها ورق ها را پانچ کند.

- می تواند اکثر ورق های فلزی از جمله ورق فولادی و آلومینیومی را پانچ کند.

- می تواند سوراخ های ریز بر روی ورقه فلزی ایجاد کند.

- امکان ایجاد همزمان چندین قطعه در یک ورق را دارا میباشد.

- امکان ایجاد حکاکی و برش همزمان بر روی ورق در یک زمان کاری را دارا میباشد.

- ضایعات متریالی که تولید میکند کم میباشد.

ورق پانچ در چه جاهایی کاربرد دارد؟

ورق های پانچ شده در صنایع مختلفی از جمله صنایع غذایی و نوشیدنی، صنایع شیمیایی و تولید انرژی، صنایع خودرو سازی و عمران، معماری و شهرسازی کاربرد دارند که به طور مختصر به بعضی از آنها اشاره میکنیم:

- تولید صنایع فلزی و صنایع دکوراسیون

- قابل استفاده در پروژه های صنعتی، ساختمانی، بهداشتی، پتروشیمی، ورزشی، کشاورزی

- ساخت حفاظ هایی برای مناطق حساس نظامی و زندان ها

- ساخت حفاظ برای اماکن ورزشی

- ساخت درب هایی برای در پارکینگها ، ورودی منازل و انبارها

- جداسازی و دانه بندی در خطوط تولید مواد غذایی و کشاورزی

- در ساخت دیواره های آسانسور

- در ساخت حفاظ در هواکش موتورخانه ها

- در ساخت قطعات لوازم خانگی

- در ساخت ایستگاه های اتوبوس

- در ساخت سانتریفیوژ ها و صفحات جدا کننده باتری

- در ساخت سقف و سایه بان، پوشش ستون ها

ابعاد فیزیکی ورق پانچ به چه صورت است؟

ورق های پانچ به صورت کلی در سایز ۱*۲ متر تولید می شوند ولی با بررسی درخواست مشتری می توان ورق ها را در سایر ابعاد نیز طراحی و تولید و عرضه کرد. ضخامت ورق های پانچ معمولا بین نیم میلی متر تا ۱۰ میلی متر می باشد که برای سایز های بالاتر به ندرت قابل انجام می باشد.

پانچ ورق استیل

پانچ ورق استیل به علت داشتن مقاومت به خوردگی عالی یکی از پر کاربردترین ورق های مهندسی می باشد.این مقاومت از وجود مقدار قابل توجه کروم ناشی می شود.مقدار کم کروم مثلا ۵% مقاومت به خوردگی آهن را افزایش می دهد اما برای رسیدن به ورق زنگ نزن حداقل ۱۲% کروم لازم است. بر اساس این فرض کروم با تشکیل یک لایه اکسید سطحی که لایه های زیرین را از خوردگی محافظت میکند سطح آهن را رویین می سازد.برای ایجاد این لایه محافظ سطح ورق زنگ نزن باید در تماس با عوامل اکسید کننده باشد.

پانچ ورق آجدار

نوعی ورق گرم است که در سطح هایی که برای جلوگیری از سرخوردن افراد و یا اشیاء میباشد، استفاده میشود. برجستگی های پراکنده شده در سطح ورق، معمولا به شکل بادامی و یا اشکال دیگر است. سقف های شیروانی نمونه ای از کاربرد این محصول میباشد.

پایه این نوع ورق ها همان ورق معمولی است که پانچ شده می باشد و یا به صورت مشبک دیده می شود. نکته مهم در مورد پانچ ورق(مشبک) بعد از ضخامت و طول و عرض ورق چشمه پانچ ورق (مشبک) یا همان اندازه سوراخ ها میباشد؛ سوراخ های پانچ ورق غالباً با واحد میلی متر بیان می شود و به مضرب قطر دایره سوراخ اطلاق می گردد.

چه عواملی بر قیمت پانچ ورق ها با دستگاه CNC تاثیر میگذارد؟

قیمت ماشین آلات پانچ CNC از عوامل متعدی پیروی میکند که لازم است در هنگام خرید به آنها توجه کنید:

- هر دستگاه پانچ CNC یک ضخامت خاص را میتواند پانچ کند که با توجه به سفارشات مورد نظر دستگاه مورد نظر را باید انتخاب کرد.

- تعداد محور های دستگاه پانچ میتواند میزان توانایی دستگاه را نشان دهد و هر چه این محور ها بیشتر باشد میزان مانور دستگاه بیشتر است و دستگاه گرانتر است.

- تعداد ابزار هایی که دستگاه های CNC پشتیبانی میکنند متفاوت میباشد.برخی از دستگاه ها میتوانند ابزار های بیشتری را پشتیبانی کنند که نحوه انتخاب آنها به طور اتوماتیک میباشد که بسته به تعداد ابزار کمتر یا بیشتر قیمت دستگاه ها متفاوت میباشد.

- فشار هیدرولیک دستگاه نشانی از توان و قدرت دستگاه میباشد که میتواند بر روی قیمت دستگاه ها تاثیر گذار باشد.