انواع کوره های ذوب و ریخته گری ، فاکتورهای انتخاب آن و دانش فن آوری کوره هنگام کار بسیار اهمیت دارد. فلزات معمولاً در دماهای بسیار بالا ذوب میشوند و انواع مختلفی از کوره ها برای کاربردهای مختلف وجود دارد. در گذشته، هنگامی که انسانها سنگ معدن سرب و قلع را ذوب میکردند، به گرمای بیش از نیاز برای پخت غذای آنها احتیاج نداشتند، اما با گذشت زمان، نیاز به چیزی بیش از آتش شعله های چوب آشکار شد.

فاکتورهای مهم در انتخاب کوره های ذوب و ریخته گری

کوره های ذوب مورد استفاده در صنعت ریخته گری از تنظیمات متنوعی برخوردارند. انتخاب واحد ذوب یکی از مهمترین تصمیماتی است که بنیانگذاران باید اتخاذ کنند. چندین فاکتور مهم برای انتخاب مناسب باید در نظر گرفته شود، این موارد عبارتند از:

- دمای لازم برای ذوب فلز یا آلیاژ.

- میزان ذوب و مقدار فلز مذاب مورد نیاز است.

- کیفیت لازم ذوب و محصول نهایی بعدی.

- اقتصاد نصب، بهره برداری و نگهداری.

- شرایط زیست محیطی و دفع زباله.

دسته بندی کوره های ذوب و ریخته گری بر اساس پوشاننده دیواره

کورهها براساس نوع پوشاننده دیواره دسته بندی میشوند و این پوشانندهها باید ویژگیهای زیر را داشته باشد: نسوز، مقاومت زیاد در برابر سایش، ضریب کم انبساط حرارتی، مقاومت بالا در برابر شوک حرارتی، عایق حرارتی، منفعل نسبت به فلز مذاب، گازهای کوره و سرباره (از نظر شیمیایی خنثی باشد).

در این مقاله به معرفی کوره های ذوب و ریخته گری میپردازیم:

کوره بلند

این کوره های بسیار بلند که عمدتا برای کار فلزات در نظر گرفته میشوند، با گازهای تحت فشار تزریق میشوند. آنها معمولاً برای استخراج آهن و برخی فلزات دیگر از سنگ معدن استفاده میشوند. کوره بلند میتواند شمشهای آلیاژی را برای استفاده در ریخته گریهایی که محصولات دیگر تولید میکنند، ایجاد کند.

در کارخانههای ریخته گری از این آلیاژها و مواد افزودنی فلزی هنگام ساخت گریدهای مخصوص فلزات استفاده میشود. کوره های کوپلا و کوره بوتهای رایجترین روشهای فورج فلزات برای ریخته گری در گذشته بودند و امروزه نیز مورد استفاده قرار میگیرند اما اکنون کورههای الکتریکی قوس الکتریکی و القایی بیشتر مورد استفاده قرار میگیرند.

مزایای کوره بلند:

1. تغذیه مداوم، ضربه زدن مداوم، مناسب برای تولید مداوم در مقیاس بزرگ

2. نیاز کم به برق

3. محصول با عملکرد خوب بیشتر پردازش میشود (ریخته گری و نورد مداوم).

4. فناوری بالغ و هزینه تولید پایین.

5. کارایی بالا.

معایب کوره بلند:

1.ساخت آهن در کوره بلند از منبع کک قابل تفکیک نیست، اما منابع کک کمتر و کمتر میشود، اما قیمت هرچه بیشتر میشود، هزینه ساخت آهن افزایش مییابد و احتمال دارد که یک روز تخلیه منابع کک را برآورده کند.

2. آهن سازی کوره بلند به محیط آسیب میرساند.

3. فرآیند تولید آهن کوره بلند طولانی است.

4. میزان بالای مصرف انرژی

کوره های ذوب بوته ای

در بین کوره های ذوب و ریخته گری ، یک کوره بوته ای، اساسی ترین فرم کوره فلزی است و میتواند درجه حرارت فوق العاده بالا را کنترل کند.

آنها اغلب از سرامیک ساخته میشوند و میتوانند مستقیماً در منبع گرما / آتش قرار گرفته و با فلز و مواد افزودنی پر شوند. سازندگان جواهرات و علاقه مندان هنوز هم از کوره های بوته ای و همچنین برخی از ریخته گری های غیر آهنی یا کسانی که کارهای دسته ای بسیار کوچکی انجام میدهند، استفاده میکنند.

کورهها از یک بوته نسوز استفاده میکنند که حاوی بار فلزی است. شارژ از طریق انتقال گرما از طریق دیوارههای بوته گرم میشود. سوخت گرمایشی معمولاً کک، روغن، گاز یا برق است. ذوب قابل شكل معمولاً در جاهایی مورد استفاده قرار میگیرد كه به دستههای كوچكی از آلیاژ نقطه ذوب پایین نیاز باشد.

هزینه زیاد سرمایه این کوره ها آنها را برای ریخته گری های کوچک غیر آهنی جذاب میکند. ظرفیت آن ممکن است از 30 تا 150 کیلوگرم باشد.

مزایای کوره های بوته ای :

1- هزینه کم سرمایه گذاری (اولیه) و هزینههای نگهداری.

2-بوتهها توانایی منحصر به فرد ذوب، نگه داشتن و انتقال فلز را با استفاده از یک ظرف دارند.

3-مذاب میتواند مستقیماً در بوته قابل تصفیه باشد.

4-اجازه میدهد تغییرات آلیاژی ناسازگار به سادگی با تعویض مخازن انجام شود.

5-حتی در صورت ثابت بودن در ساختار کوره، بوتهها در مقایسه با کورههای گرم شده با سوخت دارای مزایای قابل توجهی هستند. این مزایای مهم شامل موارد زیر است:

- هدررفت کم مواد

- فلز تمیزتر

- انعطاف پذیری آلیاژ

- جابجایی سریع

معایب کوره های بوته ای :

1-راندمان پایین (7 تا 19٪).

2-میزان ذوب پایین.

3-آلایندگی زیاد.

4- محدودیت های اندازه.

5-شارژ دستی باعث هزینههای عملیاتی بسیار بالایی میشود. برای شارژ بعدی فقط باید از فلز کاملاً خشک استفاده شود، زیرا مواد شارژ مرطوب باعث بیرون ریختن فلز و در نتیجه خطرات زیادی برای افراد میشود.

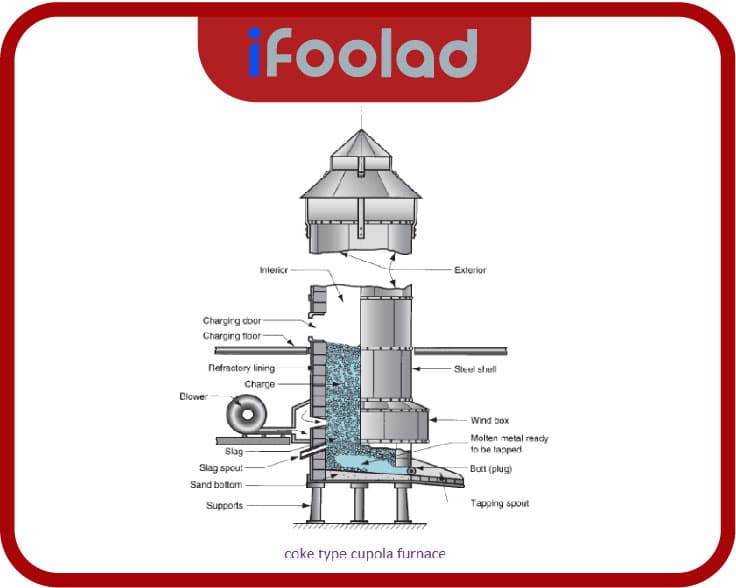

کوره های ذوب کوپلا

در بین کوره های ذوب و ریخته گری ، این کورههای دودکش مانند، با کک ذغال سنگ و سایر مواد افزودنی پر شدهاند. هنگامی که کوره به اندازه کافی گرم است، آهن خام و آهن قراضه به آن اضافه میشود. این فرآیند ذوب، کربن و سایر عناصر تولید کننده درجههای مختلف آهن و فولاد را اضافه میکند. روش های قوس الکتریکی و القایی کارآمدتر هستند و در اکثر موارد جایگزین کورههای کوپلا شدهاند. با این حال، برخی از ریخته گری ها هنوز هم طبق روال خود عمل میکنند و از کوره های کوبلا استفاده میکنند.

مزایای کوره کوپلا :

- هزینه اولیه پایینتر در یک طبقه کوچک در مقایسه با کوره های با همان ظرفیت.

- تنها روش ذوب مداوم است.

- نرخ ذوب بالا

- هزینه های عملیاتی نسبتا کم.

- سهولت کار

- از منظر چرخه زندگی، نسبت به کوره های الکتریکی کارآمدتر و آسیب رسان به محیط زیست دارند. دلیل این امر این است که آنها انرژی را مستقیماً از کک به جای انرژی الکتریکی که برای اولین بار باید تولید شود، دریافت میکنند.

- کنترل دما کافی.

- کنترل ترکیب شیمیایی کافی.

- بازدهی از 30 تا 50٪ متفاوت است.

معایب کوره کوپلا :

1-از آنجا که آهن مذاب، کک و اکسیژن با یکدیگر در تماس هستند، عناصر خاصی مانند Si و Mn از بین میروند و عناصر دیگری مانند S و C جمع میشوند. این امر تحلیل نهایی فلز مذاب را تغییر میدهد.

2-نگهداری کنترل دما دشوار است.

3-کنترل دقیق ترکیب شیمیایی امکان پذیر نیست.

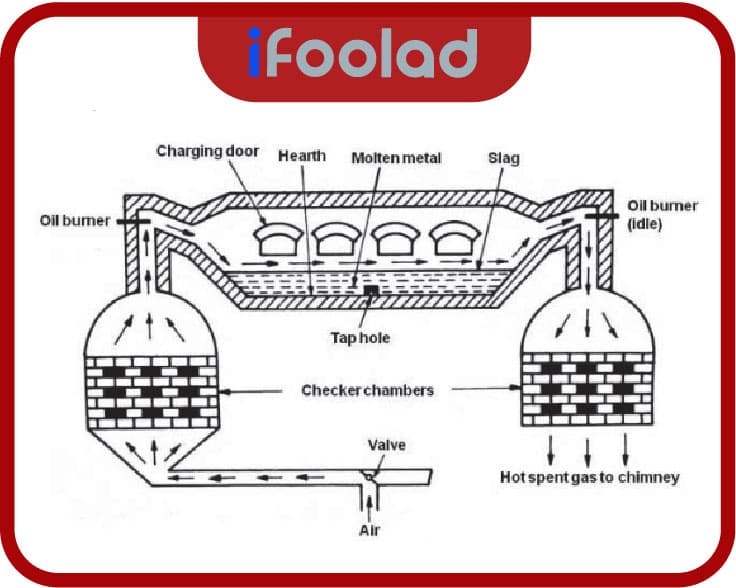

کوره های ذوب روباز

در این نوع از کوره های ذوب و ریخته گری ، این یک فرآیند ساخت فولاد جایگزین است که در آن از گاز طبیعی، روغن، روغنهای سنگین اتمی، قطران، یا زغال سنگ پودر شده به عنوان سوخت استفاده میشود. هوا و سوخت هر دو قبل از احتراق تا حدود 800 درجه سانتیگراد گرم میشوند. دمای شعله حدود 2000 درجه سانتیگراد بدست میآید و این برای ذوب شدن شارژ کافی است. در ابتدا تا 10 تن شارژ میشود، اما ظرفیت کوره به تدریج به 100، 300 و در نهایت به 600 تن افزایش مییابد.

عملکرد این کوره بدینصورت است که در صورت ذوب شدن مجدد ضایعات فولادی، کوره با ضایعات سبک مانند ورق فلز، وسایل نقلیه خرد شده یا ضایعات فلز شارژ میشود. هنگامی که قراضههای سبک ذوب میشوند، قراضههای سنگین مانند قراضههای ساختمانی و فرز فولادی اضافه میشود.

پس از ذوب شدن تمام فولاد، مواد تشکیل دهنده سرباره، مانند سنگ آهک، اضافه میشوند. اکسیژن موجود در اکسید آهن و سایر ناخالصیها با سوزاندن کربن و تشکیل فولاد، آهن خام را دفع میکند. برای افزایش میزان اکسیژن، میتوان سنگ آهن اضافه کرد.

تهیه یک کوره معمولاً 8 ساعت تا 8 ساعت و 30 دقیقه طول میکشد. میتوان برای ایجاد ترکیب مورد نظر، بر روی فولاد افزودنیهایی اضافه کرد. پس از مدتی، جهت جریان هوا و سوخت معکوس میشود. محفظههایی که از چرخه قبلی گرم میشوند، به نوبه خود سوخت و هوای ورودی را گرم میکنند.

اکثر کورههای کوره باز از نظر شیمیایی اساسی هستند. کوره های اساسی میتوانند فسفر، گوگرد، سیلیسیم، کربن و منگنز را از فلز شارژ خارج کنند. کوره از طریق یک سوراخ شیر واقع در کنار کوره قرار میگیرد و اجازه میدهد تا فولاد مذاب خارج شود. پس از ضربه زدن به تمام فولادها، سرباره از بین میرود.

درادامه ممکن است در شمش ریخته شود یا در ریخته گری مداوم برای دستگاه نورد استفاده شود.

مزایای کوره ذوب روباز :

1-مزیت بزرگ کوره باز انعطاف پذیری آن است: بار میتواند تمام ضایعات سرد یا هر ترکیبی از آهن و قراضه باشد.

2-کوره قادر به پردازش آهن تقریباً با هر ترکیب شیمیایی هستند.

3-این فرایند برای رسیدگی به هر مقدار ضایعات فولاد کم هزینه مناسب است.

4-کورههای کوره باز میتوانند با هر نوع سوخت کار کنند.

5-کیفیت کوره در بین فرآیندهای ساخت فولاد تجاری Bessemer، Thomas و روشهای مبدل اکسیژن بالاترین کیفیت را دارد.

6-کنترل دما کافی.

7-کنترل ترکیب شیمیایی کافی.

معایب کوره ذوب روباز :

1-هزینه اولیه بالا

2-نیاز به فضای کف بزرگ.

3- فرایند از نوع دسته ای است

4-بهره وری پایین در مقایسه با فرآیند مبدل اکسیژن.

5-ضرورت تهیه شار و بازسازی کننده ها (مانند عناصر آلیاژی) باعث افزایش هزینه های ساخت و راه اندازی کوره های گرم کن باز میشود.

6-کنترل دقیق دمای مذاب قابل انجام نیست.

7-کنترل دقیق ترکیب شیمیایی برآورده نمیشود.

8-کنترل محدود جو کوره

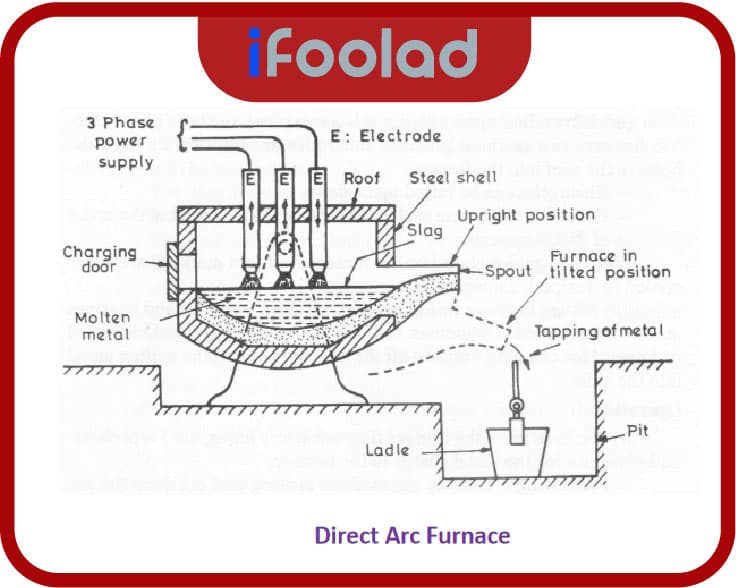

کوره های قوس الکتریکی ، یکی از پرکاربردترین کوره های ذوب و ریخته گری:

این کورهها در اواخر دهه 1800 محبوب شدند. جریان الکتریکی به جای افزودن گرمای خارجی هنگام ذوب همزمان حجم زیاد، توسط الکترودها از طریق فلز داخل کوره عبور میکند.

این کورههای بزرگ میتوانند تا 400 تن در هنگام ذوب فولاد که اغلب از آهن سنگین مانند اسلب، آهن خام و بازیافت مواردی مانند ضایعات ماشین ساخته میشود، نگه دارند. هنگامی که همه اجزا ذوب شدند، کل کوره متمایل میشود و فلز مایع را به یک پاتیل تخلیه میکند که گاهی اوقات میتواند کوره های کوچکتری باشد که میتواند فلز را قبل از ریخته شدن گرم نگه دارد.

کورههای قوس الکتریکی ممکن است به عنوان قوس مستقیم و قوس غیرمستقیم دسته بندی شوند. هر دو نوع واحد برای ذوب آلیاژهای با نقطه ذوب بالا مانند فولادها مناسب هستند. کوره های قوس مستقیم برای ذوب شدن فولادهای آلیاژی بسیار محبوب هستند و اندازه آنها از چند کیلوگرم برای واحدهای آزمایشگاهی تا حدود 40 تن است.

واحدهای معمولی موجود در ریخته گریها در محدوده 1 تا 10 تن هستند. سقف این کوره به طور معمول میتواند دوران کند تا شارژ را تسهیل کند، به طور کلی شامل سه الکترود از بین برنده کربن در یک منبع تغذیه سه فاز با فشار بالا است. این الکترودها از طریق سقف به صورت عمودی بیرون زده و جریان الکتریکی مستقیماً از داخل آنها به داخل وان فلزی عبور میکند.

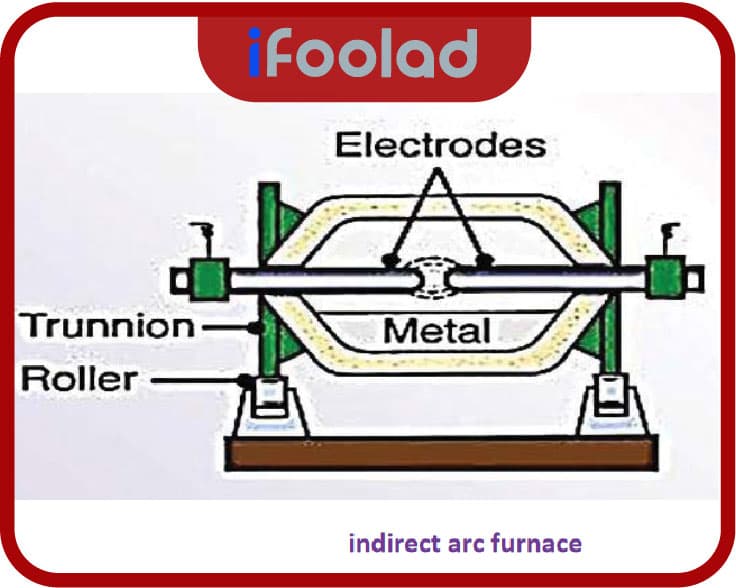

کوره های قوس غیرمستقیم:

این کوره های ذوب و ریخته گری به طور کلی از یک پوسته فولادی به شکل بشکه افقی تشکیل شده است که با مواد نسوز پوشانده شده است. ذوب شدن با قوس زدن بین دو الکترود کربنی که به صورت افقی مخالف هستند، انجام میشود. گرمایش از طریق تابش از قوس به شارژ انجام میشود.

پوسته بشکهای به منظور جلوگیری از گرم شدن بیش از حد مواد نسوز بالاتر از سطح ذوب و افزایش کارایی ذوب واحد، برای چرخش و معکوس تقریباً از 180 درجه طراحی شده است.

کورههای قوس غیرمستقیم برای ذوب طیف وسیعی از آلیاژها مناسب هستند اما به خصوص برای تولید آلیاژهای پایه مس بسیار محبوب هستند. واحدها با منبع تغذیه تک فاز کار میکنند و از این رو اندازه آنها معمولاً به واحدهای نسبتاً کوچک محدود میشود.

مزایای کوره قوس غیرمستقیم :

1-نرخ ذوب بالا.

2- دمای زیاد ریختن.

3- کنترل عالی شیمی مذاب.

4-کنترل دقیق دمای مذاب.

5-جو کوره قابل کنترل است.

6-انعطاف پذیری یعنی میتوان به سرعت شروع و متوقف کرد، اجازه میدهد تا کارخانه تولید فولاد با توجه به تقاضا متفاوت باشد.

معایب کوره قوس غیر مستقیم:

1-هزینه اولیه بالا.

2-هزینههای بالای بهره برداری و نگهداری.

3-فرایند به صورت گروهی است.

کوره تشعشعی

کورههای تشعشعی برای ذوب (تصفیه) یا فرآیند ذوب استفاده میشود که در آن سوخت مستقیماً با محتویات تماس ندارد اما با شعله و گازهای احتراق داغی که از دیگری بر روی آن منفجر میشود، آن را گرم میکند.

از این نوع کورهها در تولید مس، قلع، نیکل و بازیافت آلومینیوم استفاده میشود. ایده اصلی کورههای تشعشعی استفاده از گرمای منعکس کننده سطح، معمولاً آجر، برای گرم کردن فلز است. کارکرد این کوره بدین صورت است که مادهای که باید گرم شود روی کوره قرار میگیرد و توسط گازهای داغ یا شعله حاصل از سوزاندن سوخت گرم میشود.

گازهای زائد از دودکش خارج میشوند. به این ترتیب، فلز با سوخت یا شعله تماس مستقیم ندارد. با قرار دادن فلز در یک فرورفتگی کم عمق و سپس هدایت شعله شدید بر روی آن فرورفتگی و به دیواره، گرما دوباره برگشت میشود و فلز را ذوب میکند. کورههای تشعشعی با ظرفیت حداکثر 150 تن آلومینیوم مذاب در دسترس هستند.

مزایا کوره تشعشعی:

1-هزینههای عملیاتی و نگهداری کم.

2-سرعت پردازش حجم بالا.

3-کنترل دما کافی.

4-کنترل ترکیب شیمیایی کافی.

معایب کوره تشعشعی:

1-هزینه اولیه بالا.

2-روند آن به صورت دستهای است.

3-نیاز به فضای کف بزرگ.

4- کنترل دقیق دمای مذاب قابل انجام نیست (تغییرات دمای گسترده فلز 50 +/-درجه فارنهایت).

5-کنترل دقیقترکیب شیمیایی برآورده نمیشود.

6-کنترل محدود فضای کوره.

7-کوره های تشعشعی آلومینیومی دارای بازده ذوب 15 تا 39 درصد هستند.

8- جذب بیشتر گاز هیدروژن در ذوب آلومینیوم.

کوره های القایی از مهم ترین کوره های ذوب و ریخته گری:

این کوره های ذوب و ریخته گری به جای قوسهای الکتریکی با میدانهای مغناطیسی کار میکنند. فلز به یک بوته حلقوی محصور میشود که توسط آهنربای الکتریکی قدرتمند ساخته شده از مس پیچیده احاطه شده است.

این سیم پیچ مسی با ورود جریان متناوب، یک میدان مغناطیسی معکوس ایجاد میکند. با ذوب شدن فلز، مغناطیس الکترومغناطیسی درون مایع ایجاد میکند و باعث میشود مواد کم و بیش خود به خود زده شود. اکسیژن یا گازهای دیگری به سیستم اضافه نمیشود بنابراین هر آنچه که به داخل بوته میرود همان چیزی است که باز میگردد و کنترل متغیرها در هنگام ذوب را آسانتر میکند.

با این حال، این بدان معنی است که نمیتوان از کوره القایی برای تصفیه فولاد استفاده کرد. کار با کورههای القایی ساده است و معمولاً برای ورودی با کیفیت بالا استفاده میشود و در هر بار شارژ 65 تن فولاد تولید میشود.

کورهها همه یک دشمن مشترک دارند که بخار است. حتی کمترین مقدار آب میتواند پاشش یا انفجار ایجاد کند. قبل از استفاده، همه چیز باید خشک باشد، از آلیاژها گرفته تا ابزارهای مورد استفاده.

کارگران ریخته گری مجبورند قراضه فلزی را به دقت بررسی کنند زیرا ممکن است مناطقی را که آب در آن راه دارد، بسته باشد. بسیاری از کارخانههای ریخته گری دارای اجاق خشک کن هستند تا اطمینان حاصل کنند که قراضه ها و ابزارها از هرگونه رطوبت و تراکم عاری هستند و قبل از تماس با کوره ریخته گری، به اصطلاح استخوان خشک هستند.

بعد از ذوب شدن فلز، داخل قالب ریخته میشود. در ساخت آهن، پاتیلها اغلب برای انتقال بخشهای كمتری از مواد ذوب شده از كوره اصلی استفاده میشوند. این انواع پاتیل برای محافظت از کارگران ریخته گری در برابر شعلههای آتش، جرقه یا پاشیدن هنگام ریختن طراحی شدهاند.

مزایای کوره القایی :

1.فاقد الکترود و قوس الکتریکی است که اجازه تولید فولاد و آلیاژهای کم کربن و گازهای مسدود شده بدون مشکل کیفیت در آن را میدهد.

2. تلفات ذوب کم و عناصر آلیاژی.

3. بهره وری بالا، بنابراین، مقرون به صرفه است.

4. کنترل دقیق پارامترهای عملیاتی.

معایب کوره القایی :

1. پالایش در کوره القایی مانند کوره قوس الکتریکی فشرده و موثر نیست.

2. عمر پوشش نسوز در مقایسه با کوره قوس الکتریکی کم است.

3. حذف گوگرد و فسفر محدود است، بنابراین انتخاب شارژ با ناخالصی کمتر مورد نیاز است.

لیست قیمت کوره ذوب آلومینیوم

شرکت متالورژ کوره های شعله ای ذوب آلومینیوم/مس در ظرفیت های مختلف تولید می نماید. در ادامه لیست قیمت و مشخصات کوره های ذوب فلزات رنگین (آلومینیوم، مس) آمده است.

لیست قیمت و مشخصات کوره های ذوب فلزات رنگین (آلومینیوم، مس):

- بروزرسانی قیمت ها : دی ماه 1400

(در سال 1402 لیست قیمت کوره ها تقریبا دو برابر شده است – به دلیل نوسان قیمت به روز استعلام شود)

| تصویر نمونه |  | ||||

| قیمت | 119 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 35 | 100 | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 250 | 350 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| 1000 | 1000 | ||||

| توضیح | بوته چدنی مشعل گاز/گازوئیل مناسب برای کارگاه های آموزشی | ||||

| تصویر نمونه |  | ||||

| قیمت | 158 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 60 | 200 | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 400 | 490 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| 1200 | 1200 | ||||

| توضیح | بوته چدنی مشعل گاز/گازوئیل مناسب برای کارگاه های کوچک | ||||

| تصویر نمونه |  | ||||

| قیمت | ثابت 187 میلیون تومان کج شونده 234 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 60 | 200 | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 280 | 450 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| 900 | 900 | ||||

| توضیح | بوته چدنی/گرافیتی/فولادی الکتریکی جهت دایکاست ثابت و تیلت | ||||

| تصویر نمونه |  | ||||

| قیمت | ثابت 192 میلیون تومان کج شونده 247 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 100 | 300 | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 370 | 500 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| 1200 | 1200 | ||||

| توضیح | بوته چدنی یا گرافیتی مشعل گاز/گازوئیل در نوع ثابت و تیلت | ||||

| تصویر نمونه |  | ||||

| قیمت | ثابت 215 میلیون تومان کج شونده 283 میلیون تومان برقی 262 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 200 | 600 | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 370 500 | 1100 600 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| 1300 1300 | 1800 1300 | ||||

| توضیح | بوته چدنی یا گرافیتی مشعل گاز/گازوئیل در نوع ثابت و تیلت | ||||

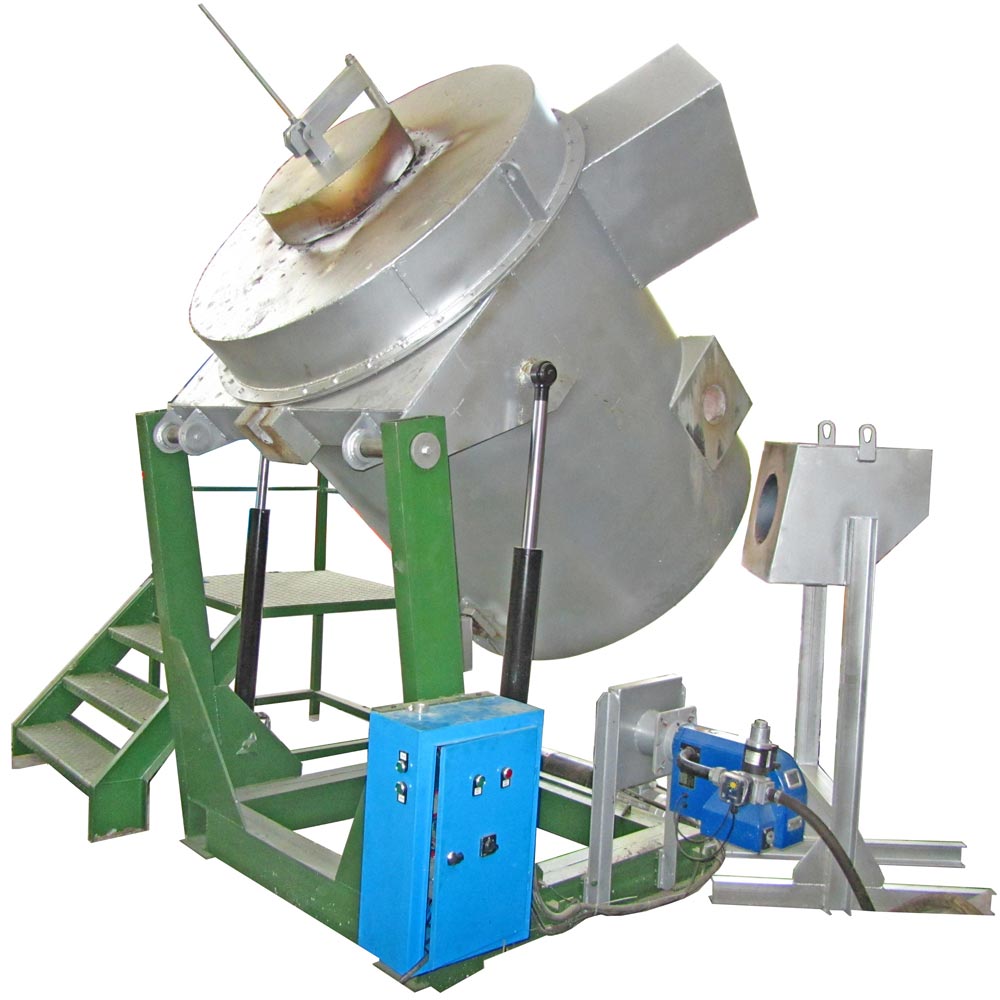

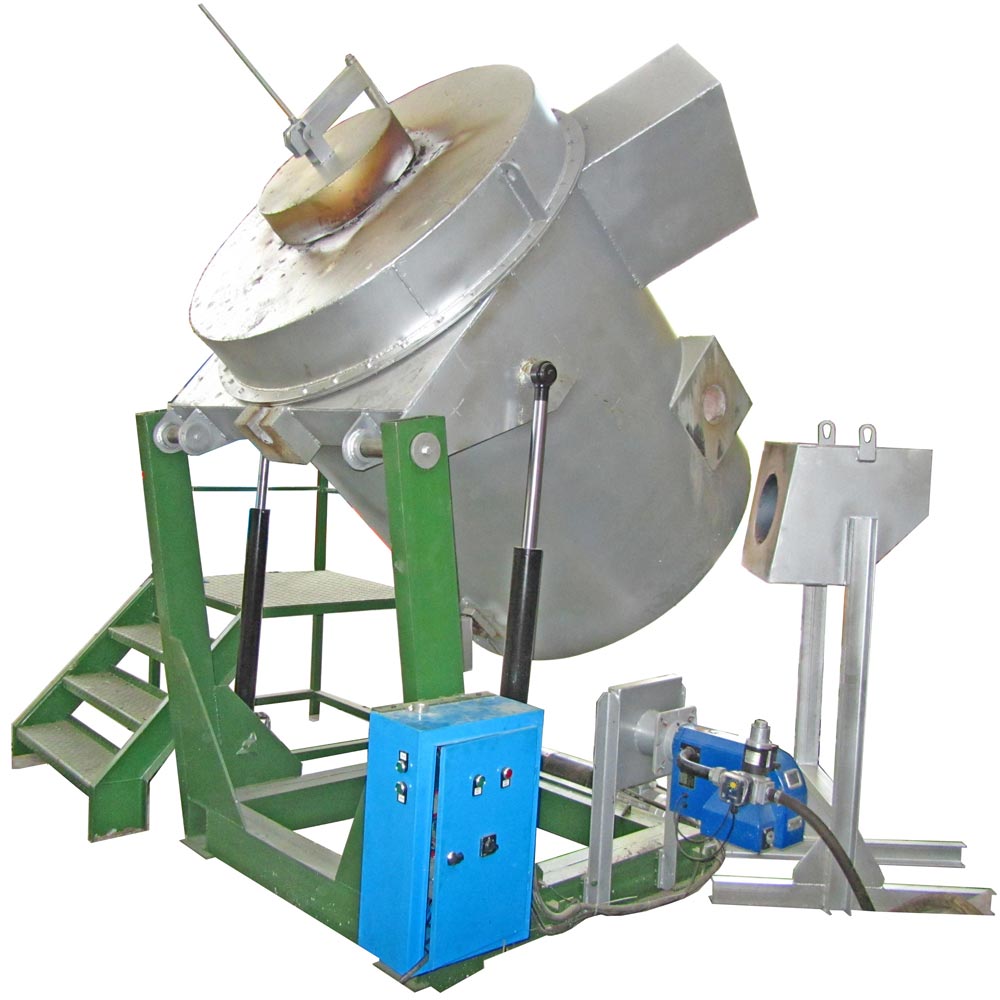

| تصویر نمونه | |||||

| قیمت | ثابت 332 میلیون تومان کج شونده 400 میلیون تومان برقی 353 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 350 | 1000 | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 600 | 800 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| 1300 | 1300 | ||||

| توضیح | بوته چدنی یا گرافیتی مشعل گاز/گازوئیل در نوع ثابت و تیلت | ||||

| تصویر نمونه |  | ||||

| قیمت | 1820 میلیون تومان | ||||

| ظرفیت بوته (kg) | برای آلومینیوم | برای مس | |||

| 2500 | – | ||||

| ابعاد داخلی (mm) | قطر | عمق | |||

| 1400 | 2500 | ||||

| ابعاد خارجی (mm) | قطر | ارتفاع | |||

| توضیح | دوار با موتور تخلیه با جک با آجر شاموتی یا آلومینایی با مشعل گازی | ||||

ملاحظات:

- کلیه کوره ها، ذوب اول را حدود 4-5 ساعت انجام می دهد و ذوب های بعدی حدود یک ساعت کوتاهتر انجام می شود.

- کوره های ذوب با مشعل گازی/گازوئیلی کار می کند.

- کوره های نگهدارنده مذاب، الکتریکی بوده و جهت استفاده در کنار دستگاه دایکاست مناسب است.

- ذوب در بوته چدنی/گرافیتی تهیه می شود و بار در معرض شعله مستقیم نمی باشد.

- نسوزکاری چند لایه بوده و نوع نسوزکاری مجاور آتش آجر نسوز است.

- قیمت ها بر اساس بوته چدنی ارائه شده است. جهت ذوب خالص تر آلومینیوم همچنین جهت ذوب مس و آلیاژهای آن لازم است از بوته گرافیتی (یا سیلیکون کارباید) استفاده شود که قیمت این نوع بوته به روز می باشد.

- کوره های شعله ای ثابت با برق تکفاز جهت راه اندازی مشعل کار می کند.

- کوره های نوع کج شونده (TILT) نیاز به برق سه فاز جهت راه اندازی پمپ هیدرولیک دارد.

- میزان مصرف سوخت هر کوره را با توجه به جدول مشعل ها (پایین صفحه) و توضیحات آن ملاحظه فرمایید.

موارد مصرف:

- ذوب آلومینیوم و سایر فلزات رنگین

ویژگی ها:

- با قابلیت نصب مشعل گاز یا گازوئیل سوز

- حداکثر دمای کاری : 900 C° برای بوته چدنی و 1100 C° برای بوته گرافیتی

- با بوته چدنی ، بوته گرافیتی یا سیلیکون کارباید ، به درخواست مشتری

- استفاده از چندین لایه نسوز و عایق مرغوب

- به صورت ساکن (تخلیه دستی) و گردان (با جک و یونیت هیدرولیک برای تخلیه اتوماتیک) قابل ارائه است.

- نوع برقی جهت نگهداری مذاب و معمولا در کنار دستگاه دایکاست مورد استفاده قرار می گیرد.

محاسبه میزان مصرف سوخت در ساعت:

- جهت سوخت گاز طبیعی ، توان مشعل (کیلوکالری بر ساعت) را به عدد 8200 تقسیم نمایید، میزان مصرف به مترمکعب بدست می آید.

- جهت سوخت گازوئیل ، توان مشعل (کیلوکالری بر ساعت) را به عدد 10000 تقسیم نمایید، میزان مصرف به لیتر بدست می آید.

- جهت سوخت گاز LPG، توان مشعل (کیلوکالری بر ساعت) را به عدد 12000تقسیم نمایید، میزان مصرف به کیلوگرم بدست می آید.

| سایز بوته | ظرفیت آلومینیوم Kg | مشعل 1000kCal/hr |

| 100 | 35 | 150 |

| 200 | 60 | 220 |

| 300 | 100 | 220 |

| 600 | 200 | 220 |

| 1000 | 350 |